Câu hỏi thường gặp

Khi ép phun, nhựa trong đường dẫn và đường dẫn được duy trì ở trạng thái nóng chảy bằng phương pháp đặc biệt và khi sản phẩm được lấy ra khỏi khuôn, đường dẫn vẫn duy trì trong khuôn. Đây được gọi là ép phun Á hậu nóng. Lợi ích và ngắn hạn được liệt kê trong bảng sau.

Khi lấy sản phẩm ra khỏi khuôn cái, khuôn phải được bẻ thành hai nửa, đường phân khuôn, PL là nơi chúng tách biệt nhau, còn gọi là đường phân chia bề mặt hay đường phân khuôn. Dựa vào đường này, phần cố định được gọi là khuôn cố định, hay khuôn cái, và phần di động được gọi là khuôn di động hoặc khuôn đực. Khi PL được quyết định, có thể xác định được hình dạng của khoang cái và khoang đực. Và xác định nó cần loại đồng tâm bên.

Nó có thể được sử dụng để hiểu được sự khó khăn của việc thiết kế khuôn mẫu. Khi lựa chọn PL cần chú ý những điều sau:

- Chọn vị trí hoặc hình dạng ít nổi bật hơn để tránh ảnh hưởng đến hình thức bên ngoài của sản phẩm đúc.

- Khi mở khuôn không nên có góc chết, tránh làm tăng nấm mốc

trị giá.

- Nên đặt ở vị trí dễ thi công, dễ gia công hoặc dễ thành phẩm.

- Hình dạng và vị trí của cổng phải được xem xét.

Chức năng của hệ thống rãnh dẫn là dẫn nhựa nóng chảy từ vòi phun của máy ép phun vào khoang khuôn. Hệ thống này bao gồm đường dẫn, đường dẫn chính, đường dẫn nhánh, cổng. Việc thiết kế và chuẩn bị hệ thống đường dẫn có ảnh hưởng đáng kể đến chất lượng, độ chính xác, hình thức bên ngoài và chu trình đúc. Sprue là cổng nạp nhựa nóng chảy. Để tách khỏi khuôn, thông thường người ta thiết kế với góc vát 2°~4°. Đường dẫn chính và đường dẫn nhánh là đường dẫn nhựa nóng chảy chảy vào khoang khuôn, và ở đây tính lưu động và tổn thất nhiệt phải được xem xét đặc biệt. Cổng là lối vào của nhựa nóng chảy đi vào khoang khuôn. Thiết kế của cổng có ảnh hưởng lớn đến quá trình đúc và ứng suất bên trong của sản phẩm. Hệ thống Á hậu chi tiết được thể hiện trong hình dưới đây.

Giếng sên lạnh còn có tên là “Vật chất ở lại”. Mục đích là để ngăn chặn vết chảy trên sản phẩm đúc tiếp theo do nhựa nóng chảy để lại. Nói chung, đầu vòi phun của máy phun còn lại một lượng nhỏ vật liệu nóng chảy, vật liệu này sẽ đông cứng lại trước lần phun tiếp theo. Nếu nó đi vào sản phẩm đúc, nó sẽ để lại dấu vết dòng chảy. Để ngăn chặn điều này, vật liệu đông đặc ở phía trước vật liệu phun được giữ trong sên lạnh để tránh làm tổn hại đến hình thức bên ngoài của sản phẩm. Giếng sên nguội thường nằm ở điểm giao nhau của đường dẫn và đường dẫn chính, như thể hiện trong hình trên. Vì vậy, giếng sên lạnh là để giữ vật liệu lạnh hơn ở đầu phía trước của vòi phun của lần đúc cuối cùng, và cho phép vật liệu nóng chảy có nhiệt độ đồng đều được bơm vào khoang khuôn. Điều này giúp đồng đều về mật độ và chất lượng sản phẩm.

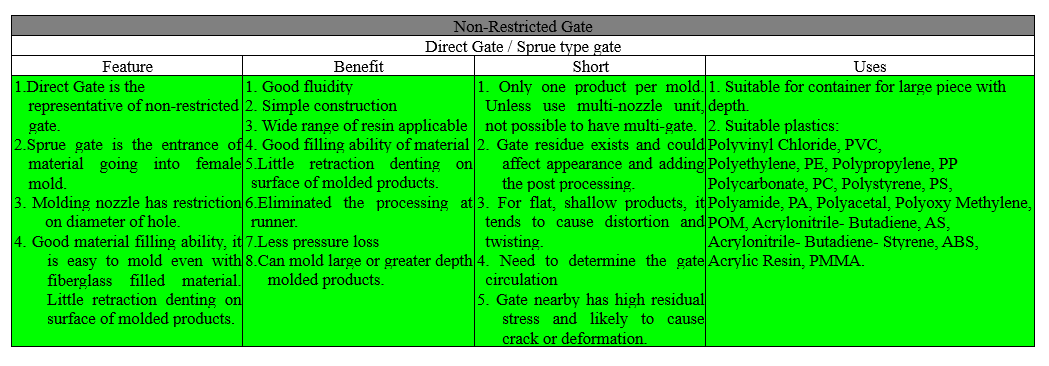

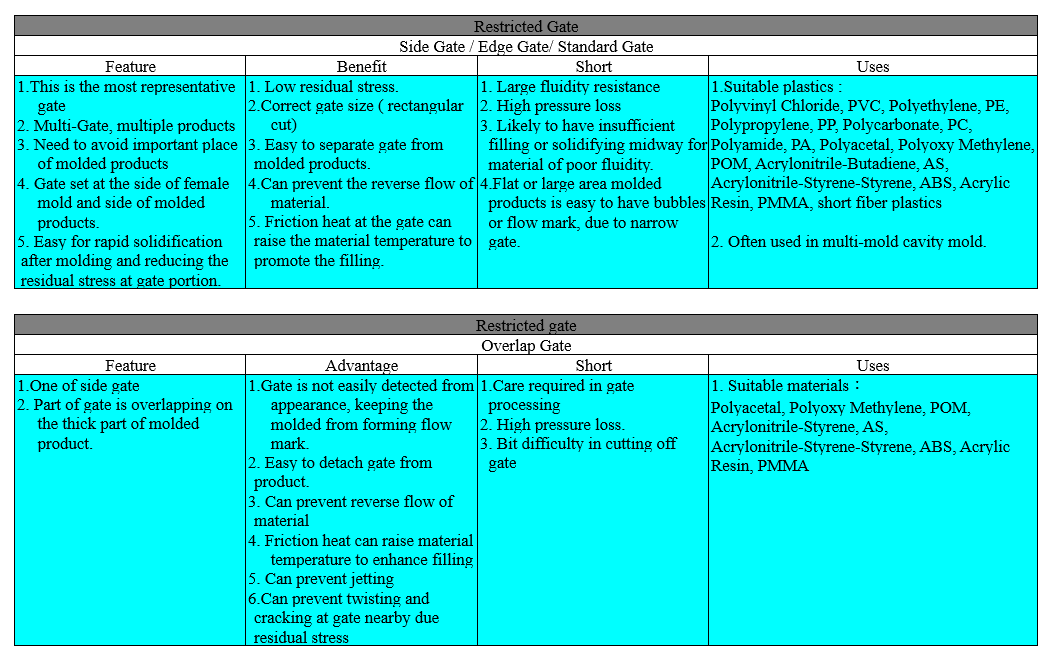

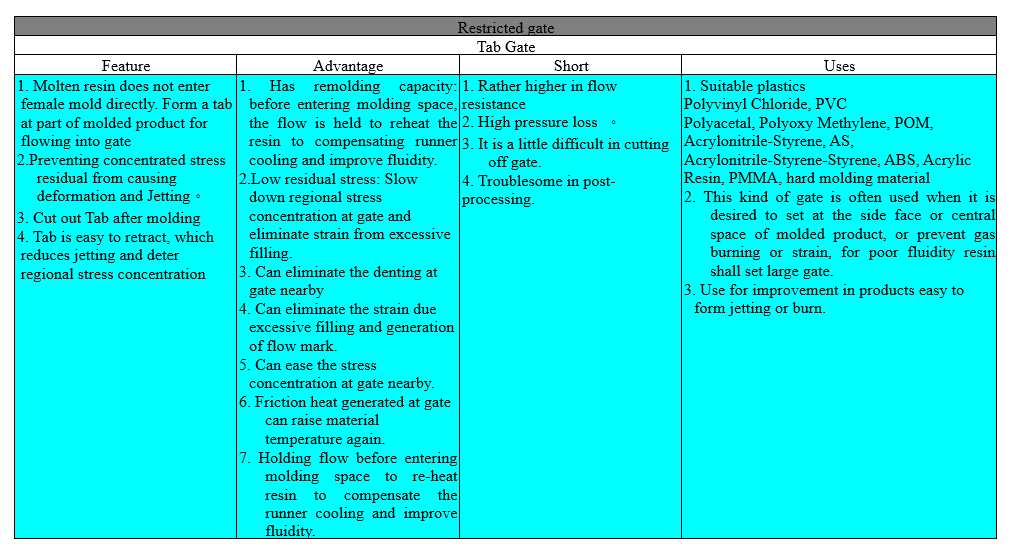

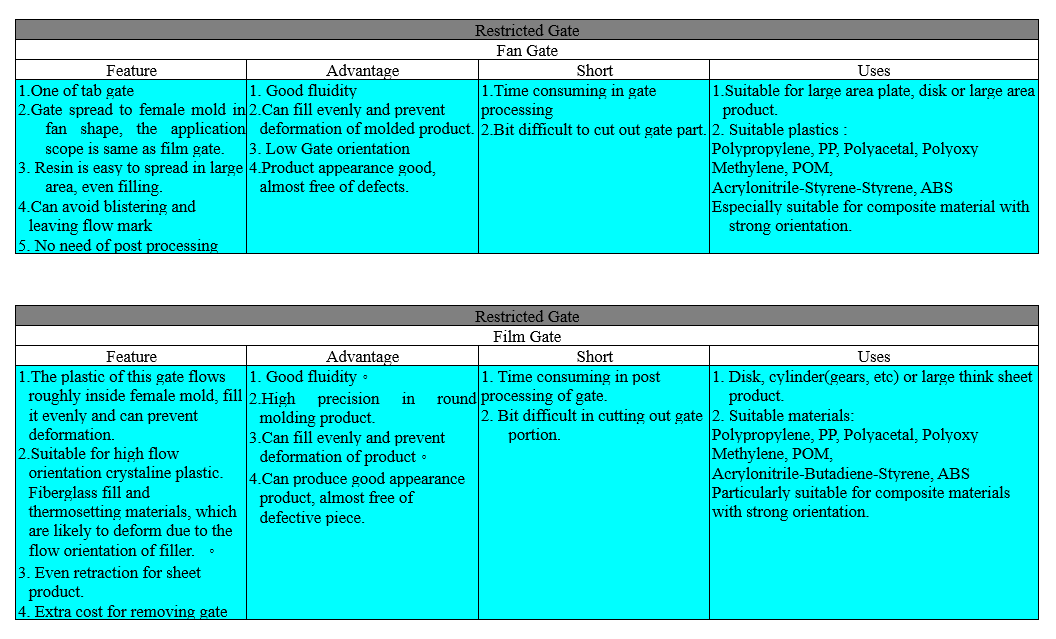

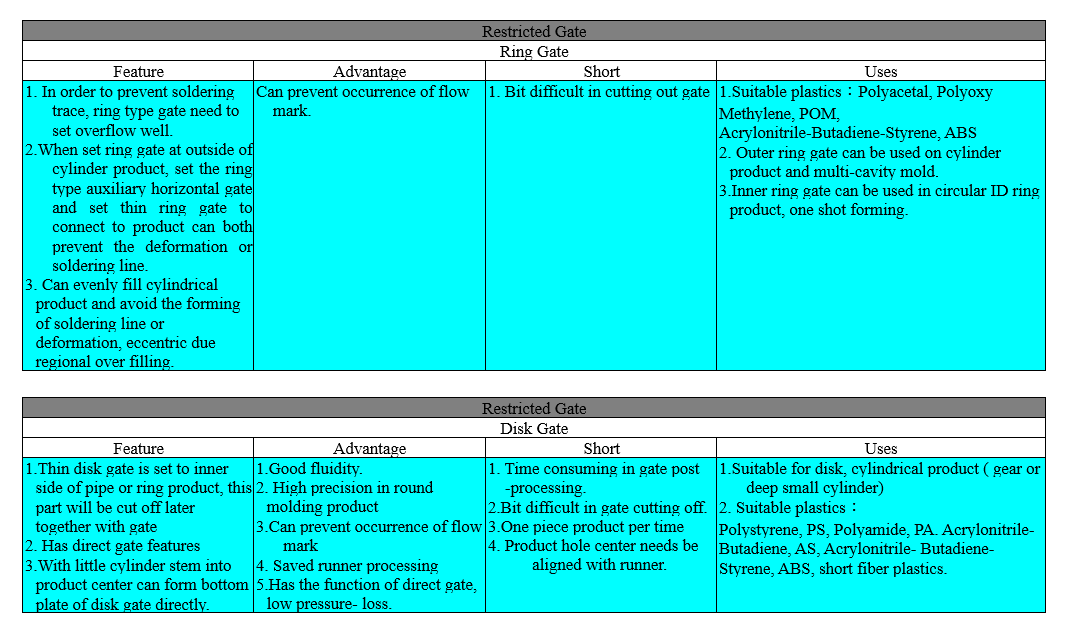

Cổng có ảnh hưởng đáng kể đến tính năng đúc và ứng suất bên trong. Thông thường loại phù hợp được chọn theo hình dạng của sản phẩm đúc. Chúng có thể được chia thành Cổng hạn chế và Cổng không hạn chế. Cái trước có lối vào hẹp giữa đường dẫn và khoang khuôn. Dễ dàng gia công và cắt bỏ các sản phẩm đúc từ đường dẫn. Nó giúp giảm bớt căng thẳng dư thừa. Thật dễ dàng để cân bằng nhiều cổng khoang trong nhiều sản phẩm khi chụp. Loại này thường được sử dụng khi nhựa nóng chảy trong khoang khuôn không có khả năng đảo ngược. Trong danh mục này, có Cổng phụ, Cổng chồng chéo, Cổng Tab, Cổng quạt, Cổng phim, Cổng vòng, Cổng đĩa, Cổng điểm và Cổng tàu ngầm. Cái sau là cổng cho vật liệu nóng chảy được phun trực tiếp vào khoang từ mầm cây. Đây là đại diện của cổng không hạn chế. Loại, vị trí, kích thước, số cổng có ảnh hưởng trực tiếp đến hình dáng bên ngoài, độ biến dạng, độ co rút và độ bền của sản phẩm đúc. Vì vậy, trong thiết kế cần lưu ý những điều sau:

- Hình dạng cổng:

Hình dạng của cổng ảnh hưởng đến tính lưu động của nhựa nóng chảy bên trong khoang, hình thức bên ngoài của sản phẩm đúc và hướng dòng chảy của vật liệu. Do đó, cần phải chọn loại đế cổng dựa trên loại vật liệu hoặc hình dạng của sản phẩm đúc và ảnh hưởng đến hướng dòng chảy.

- Vị trí và số lượng cổng:

(1) Vị trí của cổng phải cho phép vật liệu nóng chảy chạy khắp tất cả các bộ phận của khuôn,

và tốt hơn là nên ở trung tâm hoặc phần dày của sản phẩm đúc.

(2) Lỗ trên sản phẩm đúc sẽ có chìa khóa trên khuôn. Đừng để vật liệu được tiêm

uốn cong hoặc dịch chuyển các phím đó.

(3) Khi ở hai vị trí trở lên, không được để đường hàn hoặc bong bóng khí bị hư hỏng

sự xuất hiện của sản phẩm và làm giảm sức mạnh.

(4) Ứng suất dư có xu hướng tập trung gần cổng, có thể trở thành lông cứng và

nứt. Vì vậy không nên chọn vị trí giữ lực.

(5) Lựa chọn vị trí không nổi bật trên bề mặt sản phẩm, dễ gia công hơn.

3. Loại cổng (Hình dạng):

Về chức năng, các cổng có thể được chia thành Cổng hạn chế và Cổng không hạn chế. Phần trước được xây dựng một phần hẹp ở mối nối giữa đường dẫn chính/nhánh và khuôn để giữ dòng vật liệu; cái sau có đường dẫn để nguyên liệu chảy thẳng vào lối vào của khuôn cái. Cổng hạn chế thông thường được lựa chọn nhiều hơn. Các tính năng, quần short và lợi ích được liệt kê trong bảng sau.

Runner còn được gọi là ray ngang và là kênh dẫn vật liệu đúc từ khuôn Sprue sang khuôn cái. Ray thông thường cần được làm cứng trước khi lấy ra, do đó, ray được cắt thành hai nửa theo đường kính để gia công sau đó ghép lại. Căn cứ vào tính lưu động, hình dạng mặt cắt của đường dẫn có hình tròn, hình chữ U, hình thang, hình chữ nhật và hình vuông. Hình tròn, hình bán cầu và hình thang là tốt hơn. Nhưng xét về độ lưu động và tản nhiệt thì Á hậu tròn là tốt nhất. Tiếp theo là hình chữ nhật, hình thang và hình vuông. Bán cầu ít được sử dụng hơn trừ những trường hợp đặc biệt. Những lợi ích và quần short như sau.