6 tình huống cho bạn thấy cốt lõi của máy ép phun thông minh

Quản lý sản xuất ép phun là một hoạt động sản xuất có quy hoạch và giám sát có tổ chức. Việc quản lý sản xuất khuôn ép phun truyền thống dựa trên hồ sơ viết tay, dễ dẫn đến nhiều rủi ro, vấn đề không thể giải quyết trong thời gian thực. Vì vậy, hiệu quả cải tiến của quản lý sản xuất là không rõ ràng.

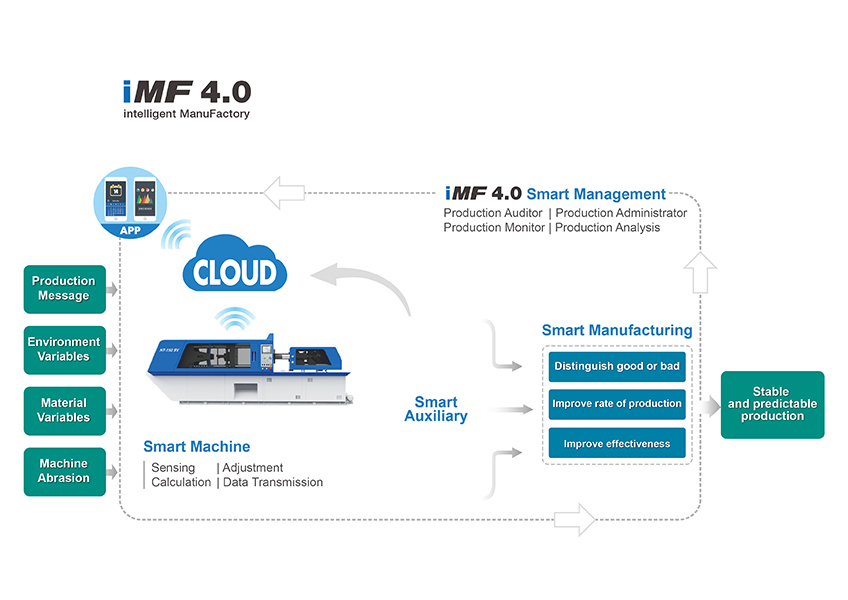

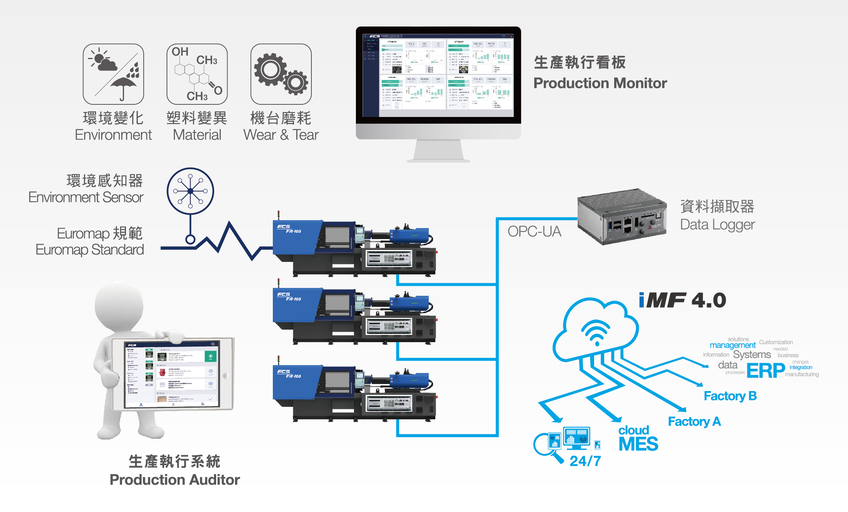

Phòng thí nghiệm PIM của Tập đoàn FCS sử dụng bộ điều khiển máy ép phun thông minh và thu thập thông tin cảm biến xử lý và thiết bị giao diện cần thiết bằng giao thức truyền thông OPC-UA, đồng thời cơ sở dữ liệu tài nguyên sản xuất được xây dựng trong thời gian thực bằng Ethernet. Hệ thống nhà máy sản xuất thông minh (Intelligent ManuFactory 4.0) trên đám mây chuyển đổi dữ liệu cơ sở dữ liệu tài nguyên thành xu hướng sản xuất OEE (Hiệu quả thiết bị tổng thể), thống kê sản xuất tự động và ghi lại các thông số quy trình đúc. Sau đó, tính toán, phân tích và tối ưu hóa hành động Công nghiệp 4.0 được thực hiện để nâng cao hiệu quả sản xuất và giảm lãng phí sản xuất.

Hình/ Concept hệ thống nhà máy thông minh iMF 4.0

Cảnh 1:

Nhân viên tuần tra kiểm tra lần lượt việc sử dụng thiết bị và năng lực sản xuất thông qua bảng điều khiển thiết bị. Thông tin về việc sử dụng thiết bị và năng lực sản xuất không thể được thu thập một cách hiệu quả và việc quản lý sản xuất tốn nhiều thời gian và công sức. Ngoài ra, không thể tập trung nguồn lực để giải quyết bài toán sản xuất.

Các giải pháp:

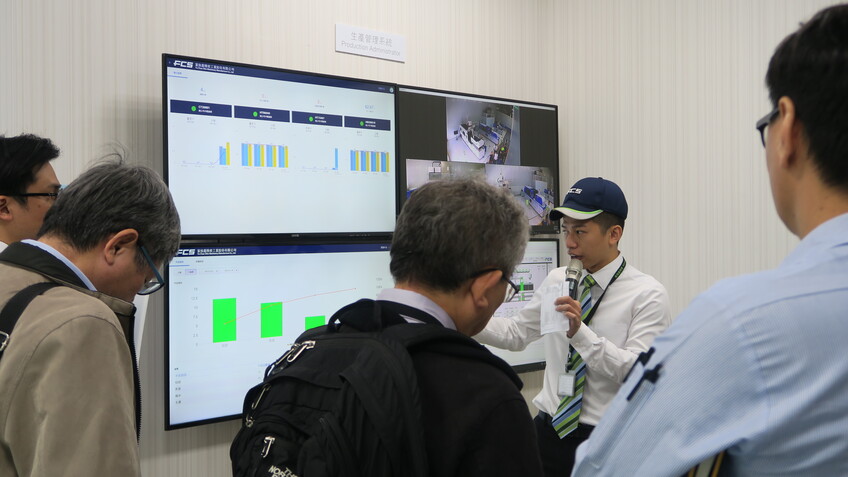

Tình trạng năng lực sản xuất của từng dây chuyền sản xuất, cảnh báo xu hướng sản xuất OEE của thiết bị, ngừng hoạt động bất thường và thống kê phân loại bất thường trong sản xuất được tổng hợp trên bảng thực hiện sản xuất. Thông qua quản lý trực quan dựa trên bảng quảng cáo quản lý sản xuất, nhân viên tuần tra đưa ra các biện pháp đối phó tạm thời đối với các vấn đề sản xuất một cách nhanh chóng và theo thời gian thực để nâng cao hiệu quả sản xuất và giảm thiểu việc sản xuất các sản phẩm bị lỗi.

Nhân viên/Quản trị viên sản xuất tại FCS Intelligence ManuFactory

Kịch bản 2:

OEE bao gồm tỷ lệ sử dụng thiết bị, hiệu quả sản xuất và tỷ lệ sản lượng. OEE truyền thống dựa vào dữ liệu vận hành sản xuất viết tay của thanh tra viên, sau đó nộp cho đơn vị quản lý sản xuất (phòng tình huống). Sau quá trình dịch thuật phân loại và thống kê, các biện pháp đối phó bất thường có thể được phát triển. Thiếu sót hoặc sai sót thường xuyên xảy ra trong quá trình thu thập dữ liệu vận hành đồng thời quá trình dịch thuật tốn nhiều thời gian và công sức. Do đó, không thể nhanh chóng phân tích nguyên nhân thực sự, dẫn đến hiệu quả sản xuất thấp và giá thành sản xuất tăng cao.

Các giải pháp:

Mô-đun chức năng giao tiếp OPC-UA của iMF 4.0 lấy thông tin của thiết bị giao diện ép phun và cảm biến giám sát môi trường, đồng thời tự động tải thông tin lên hệ thống đám mây, từ đó giảm nguy cơ thiếu sót và lỗi khi vận hành thủ công.

Mô-đun chức năng OEE của iMF 4.0 được trang bị mô-đun chức năng giao tiếp OPC-UA để thực hiện thu thập dữ liệu và phân tích thống kê tự động, giúp loại bỏ các lỗi có thể xảy ra trong quá trình thao tác thủ công. Đồng thời, nó được trang bị mô-đun chức năng quản lý thực hiện sản xuất để phân tích nhanh tỷ lệ sử dụng thiết bị, hiệu quả sản xuất và tỷ lệ năng suất, từ đó hỗ trợ phòng tình huống nhanh chóng đưa ra các biện pháp đối phó.

Mô-đun chức năng quản lý thực hiện sản xuất của IMF 4.0 nhanh chóng lựa chọn các lý do ngừng san lấp và các bất thường trong sản xuất thông qua thiết bị di động, tải lên và phân loại các bản ghi đám mây, xuất báo cáo thống kê, hỗ trợ phòng tình huống kiểm soát trực tuyến trạng thái vận hành và phán đoán về nguyên nhân bất thường, từ đó hiện thực hóa việc quản lý tuần tra và ngăn chặn các bất thường trong sản xuất theo thời gian thực.

Hình/ Concept hệ thống nhà máy thông minh iMF 4.0

Kịch bản 3:

Môi trường bên ngoài, sự biến đổi của nguyên liệu thô và sự lão hóa của thiết bị ảnh hưởng đến đặc tính dòng chảy của quá trình nóng chảy khuôn ép phun trong khoang, gây ra sự lệch trong công suất đúc. Những thay đổi tham số của quá trình đúc máy giám sát không thể đảm bảo trực tiếp và hiệu quả chất lượng của sản phẩm đúc.

Các giải pháp:

IMF 4.0 được trang bị các mô-đun chức năng cảm biến môi trường và chất lượng để giám sát trực tiếp và hiệu quả hoạt động dòng chảy của chất tan chảy trong khoang đúc. Thông qua phản hồi của cảm biến, người vận hành sản xuất có thể nhanh chóng phát hiện những sai lệch trong khả năng của quy trình và đưa ra phản hồi nhanh chóng.

Kịch bản 4:

Tại nơi sản xuất, cánh tay robot được sử dụng để lấy sản phẩm đúc ra nhằm giảm nhu cầu nhân lực. Tuy nhiên, cánh tay robot không thể xác định được chất lượng của sản phẩm đúc theo thời gian thực. Do đó, cần tăng cường nhân lực đầu vào tại nơi sản xuất để thực hiện kiểm tra cạnh, điều này thực sự không thể đạt được mục đích giảm nhân lực đầu vào.

Các giải pháp:

Mô-đun chức năng cảm biến môi trường và chất lượng của iMF 4.0 có thể xác định chất lượng đúc và tự động phát hiện sản phẩm NG bị nghi ngờ bằng cánh tay robot để giảm chi phí đầu vào của nhân lực sản xuất.

Kịch bản 5:

Mặc dù mô-đun chức năng cảm biến môi trường và chất lượng của IMF 4.0 được trang bị mô-đun chức năng giám sát khả năng xử lý để cung cấp phản hồi trực tiếp và hiệu quả về sự thay đổi dòng chảy của tan chảy trong khoang, nhưng người vận hành vẫn cần phải điều chỉnh thiết bị máy theo đến kết quả phân tích.

Các giải pháp:

Mô-đun điều khiển giảm độ nhớt nóng chảy của iMF 4.0 được trang bị mô-đun chức năng cảm biến môi trường và chất lượng, có thể điều chỉnh chính xác các thông số đúc theo phản hồi biến đổi dòng chảy của nóng chảy và đảm bảo tính nhất quán của trọng lượng sản phẩm.

Kịch bản 6:

Khuôn nhiều khoang thường bị mất cân bằng đổ đầy do quá trình xử lý khuôn, độ chính xác lắp ráp hoặc đặc tính lưu biến của tan chảy. Người vận hành sản xuất cần theo dõi hành vi dòng chảy của từng khoang trong thời gian thực và điều chỉnh nhiệt độ dòng nóng của từng khoang theo cách thủ công để đảm bảo cân bằng điền đầy. Hoạt động này dựa vào hoạt động thủ công và kinh nghiệm kỹ thuật của nhân viên có kinh nghiệm.

Các giải pháp:

Mô-đun chức năng kiểm soát dòng chảy tan chảy đa khoang của iMF 4.0 được kết hợp với mô-đun chức năng cảm biến môi trường và chất lượng, có thể tự động điều chỉnh dòng chảy tan chảy theo phản hồi mất cân bằng dòng chảy của từng khoang, từ đó làm cho dòng chảy tan chảy đồng đều.

Hình/ Bước vào công nghiệp 4.0

Khác với hệ thống giám sát từ xa thông thường, hệ thống nhà máy thông minh iMF 4.0 không chỉ giám sát và ghi lại các thông số truyền động ép phun (thông số máy). Thay vào đó, nó mở rộng góc nhìn sang việc giám sát và ghi lại các thông số quá trình đúc (thông số vật liệu), đồng thời tăng cường hiệu quả của việc giám sát thông số đúc. Ngoài ra, các phương pháp thống kê, phân tích biến số và trí tuệ nhân tạo (AI) được áp dụng để thực hiện phân loại và phân tích số, giúp cải thiện các thuộc tính thời gian thực của việc xây dựng và thực hiện các biện pháp đối phó loại bỏ bất thường, đồng thời làm tăng đáng kể giá trị gia tăng của việc sử dụng lại dữ liệu, đơn giản hóa việc quản lý sản xuất và giảm chi phí lao động quản lý.

Hình/ Ứng dụng cho nhà máy thông minh

So với các hệ thống thực thi sản xuất truyền thống (MES), hệ thống nhà máy thông minh iMF 4.0 tích hợp hiệu quả Công nghệ vận hành (OT), Công nghệ thông tin (IT) và Công nghệ truyền thông (CT) để lập kế hoạch cho trường tiêm, nghĩa là trích xuất trường đặc điểm sản xuất bằng OT và kết nối thông tin của thiết bị nhờ CNTT và CT. Hệ thống này có đặc điểm là khung đơn giản và thiết thực, bảo trì thuận tiện và chi phí thấp. Nó phù hợp với các ứng dụng quản lý của các doanh nghiệp vừa và nhỏ, đồng thời vẫn giữ nguyên giao diện trao đổi dữ liệu cho các doanh nghiệp quy mô lớn bằng cách liên kết nhanh chóng với hệ thống MES đang vận hành.