Thông tin sản phẩm

Nhựa kỹ thuật là loại nhựa công nghiệp được làm thành các bộ phận hoặc vỏ công nghiệp. Sức mạnh, khả năng chống va đập, khả năng chịu nhiệt, độ cứng và khả năng chống lão hóa của chúng đều tốt. Tại Nhật Bản, các ngành công nghiệp định nghĩa chúng là “nhựa hiệu suất cao được sử dụng làm bộ phận cơ khí có khả năng chịu nhiệt ở 100oC trở lên và chủ yếu dùng trong công nghiệp”.

Tài sản của họ bao gồm:

- Đặc tính nhiệt: Nhiệt độ truyền thủy tinh cao (T g ) và điểm nóng chảy (T m ), nhiệt độ cao. Biến dạng, nhiệt độ sử dụng lâu dài cao (UL-746B), phạm vi nhiệt độ sử dụng lớn, hệ số giãn nở nhiệt thấp.

- Tính chất cơ học: cường độ cao, chế độ cơ học cao, độ rão thấp, chống mài mòn, chống mỏi.

- Khác: Kháng hóa chất tốt, kháng điện tốt, chống cháy, chống chịu thời tiết và ổn định kích thước.

Những loại được sử dụng làm nhựa phổ thông bao gồm Polycarbonate, PC, Nylon, Polyamide, PA, Polyacetal, Polyoxy Methylene, POM, M-Poly Phenylene Oxide, M-PPE, PETP, PBTP, Polyphenylene Sulfide, PPS và trong nhựa nhiệt rắn có chất bão hòa. polyester, nhựa phenolic và epoxy. Chúng có độ bền kéo vượt quá 50Mpa và độ bền kéo trên 500kg/cm 2 , khả năng chống va đập vượt quá 50J/m, độ đàn hồi uốn ở mức 24000kg/cm 2 , tải nhiệt độ linh hoạt trên 100oC. Độ cứng tốt và đặc tính lão hóa. Khi PP có độ cứng và khả năng chịu lạnh được cải thiện, nó có thể được phân loại thành nhựa kỹ thuật. Ngoài ra còn có nhựa florua có độ bền thấp, khả năng chịu nhiệt và kháng thuốc tốt, hợp chất nóng chảy silicone có khả năng chịu nhiệt tốt, polyetherimide, polyimid, Polybismaleimide、Polysufone(PSF)、PES、Nhựa PP, Nhựa M-Millitic Amine, Nhựa BT 、PEEK, PEI, nhựa tinh thể. Do sự khác biệt về cấu trúc hóa học, tính kháng thuốc, đặc tính ma sát và đặc tính điện cũng khác nhau. Cũng do đặc tính đúc, một phần trong số chúng phù hợp với tất cả các loại khuôn và một số trong số chúng chỉ phù hợp với một số loại nhất định, điều này hạn chế khả năng ứng dụng của chúng. Nhựa kỹ thuật nhiệt rắn có khả năng chống va đập kém nên thường được bổ sung thêm sợi thủy tinh. Khác với PC có khả năng chịu va đập cao, chúng thường có độ giãn dài thấp, cứng và giòn nhưng nếu bổ sung thêm 20 – 30% sợi thủy tinh thì có thể cải thiện được.

Nhựa là tổng hợp của hợp chất polymer tuyến tính mỏng. Tính đều đặn của mảng phân tử được gọi là tinh thể, mức độ kết tinh có thể đo được bằng tia X. Hợp chất hữu cơ có cấu trúc phức tạp hơn và các liên kết rất đa dạng (tuyến tính, cong, gấp, xoắn ốc, v.v.) và điều này dẫn đến sự thay đổi lớn trong cấu trúc do điều kiện đúc. Nhựa có độ kết tinh cao là Nhựa kết tinh, có độ tương tác cao giữa các phân tử và trở thành nhựa dẻo. Để được kết tinh và chỉnh sửa thành mảng đều đặn, thể tích trở nên nhỏ hơn và tốc độ co ngót, giãn nở nhiệt trở nên lớn hơn. Do đó, độ tinh thể càng cao thì độ trong suốt càng kém và độ bền càng cao.

Nhựa tinh thể có nhiệt độ nóng chảy biểu kiến ( Tm ), ở trạng thái rắn phân mảng đều, độ bền cao hơn và độ bền kéo tốt hơn. Khi tan chảy, có sự thay đổi thể tích riêng cao hơn và dễ co lại sau khi đông đặc. Sự căng thẳng bên trong khó được giải tỏa hơn. Sản phẩm đúc không trong suốt. Sự tản nhiệt trong quá trình đúc chậm. Sản xuất bằng khuôn nguội có độ co ngót lớn nhưng nhỏ hơn khi sản xuất khuôn nóng. Ngược lại có loại Nhựa Không Kết Tinh. Nó không có điểm nóng chảy rõ ràng và phân tử không được sắp xếp thường xuyên ở trạng thái rắn. Khi tan chảy, có sự thay đổi nhỏ về thể tích riêng và không có khả năng co lại khi đông đặc. Sản phẩm có độ trong suốt tốt. Nhiệt độ vật liệu càng cao thì độ bóng càng vàng. Tản nhiệt nhanh trong quá trình đúc. Sau đây là so sánh tài sản của hai loại khác nhau.

Tên đầy đủ của MI là Melt Flow Index, hay Melt Index, một giá trị biểu thị tính lưu động của nhựa khi hoạt động. Nó được thành lập bởi ASTM áp dụng phương pháp thường được Du Pont sử dụng là kiểm tra các đặc tính của nhựa. Phương pháp thử nghiệm là trọng lượng tính bằng gam của vật liệu nhựa chảy qua một ống tròn 2,1mm trong vòng 10 phút dưới nhiệt độ và áp suất nhất định (chúng khác nhau đối với các loại vật liệu nhựa khác nhau). Giá trị càng cao thì tính lưu động làm việc của vật liệu nhựa cụ thể càng tốt hoặc kém hơn. Tiêu chuẩn thử nghiệm thường xuyên nhất là ASTM D 1238. Dụng cụ đo của tiêu chuẩn này là Melt Indexer, với cấu tạo một máng đựng vật liệu nhựa; một ống có đường kính 2.095mm. và dài 8 mm được lắp vào cuối máng. Khi được làm nóng đến một nhiệt độ nhất định, một pít-tông ở phía trên sẽ tác dụng một trọng lượng nhất định và ấn xuống để đo trọng lượng của vật liệu bị ép ra trong 10 phút, đó là MI. Đôi khi, nó được biểu thị là 25g / 10 phút, biểu thị rõ ràng MI của nó là 25 và 25g được vắt ra trong 10 phút. Giá trị MI của nhựa được sử dụng thường xuyên nằm trong khoảng từ 1 đến 25. MI càng cao thì độ nhớt và trọng lượng mol càng thấp, MI càng nhỏ thì nhựa có độ nhớt cao hơn và trọng lượng mol lớn.

Nhiệt độ chuyển tiếp thủy tinh, Tg, là một loại nhiệt độ chuyển tiếp. AT Tg, polyme sẽ thể hiện trạng thái cao su ở nhiệt độ cao hơn sang trạng thái cứng và giòn giống như thủy tinh ở nhiệt độ thấp hơn.

Nhựa tinh thể có Tg biểu kiến và nhiệt ẩn. Một polyme ở trạng thái cao su hoặc thủy tinh phụ thuộc vào Tg và nhiệt độ sử dụng, vì vậy Tg là một chỉ số quan trọng trong việc sử dụng polyme.

Sau đây là Tg của một số vật liệu nhựa.

Nhiệt độ lệch nhiệt, HDT, có nghĩa là, dưới áp suất, nhiệt độ cao nhất mà nhựa duy trì được không thay đổi. Nói chung, điều này được biểu thị bằng khả năng chịu nhiệt ngắn hạn của nhựa. Khi hệ số an toàn được xem xét, nhiệt độ cao nhất khi sử dụng phải nhỏ hơn HDT 10oC. Biện pháp được sử dụng thường xuyên nhất là ASTM D648 (áp dụng mức tăng nhiệt độ 2oC/phút ở trung tâm của tiêu chuẩn 127 × 13 × 3 mm, dưới mức sạc 455kPa 1820kPa, cho đến khi tốc độ biến dạng là 0,25 mm. Đối với nhựa không kết tinh, HDT là 10 ~ 20oC Tg; đối với nhựa tinh thể, HDT gần bằng Tm. Thông thường, khi thêm sợi gia cố, HDT sẽ tăng lên, vì sợi có thể làm tăng đáng kể độ bền cơ học của nhựa, do đó HDT sẽ tăng mạnh trong quá trình kiểm tra độ linh hoạt tăng nhiệt độ.

Tốc độ co ngót có nghĩa là độ lệch về kích thước của các sản phẩm đúc, làm nguội và hóa rắn so với kích thước của khuôn ban đầu được đo bằng tỷ lệ phần trăm, điều này có thể được đo theo tiêu chuẩn ASTM D955.

Tốc độ co ngót phải được xem xét trước tiên khi thiết kế khuôn để tránh sự sai lệch của sản phẩm do sự khác biệt về kích thước.

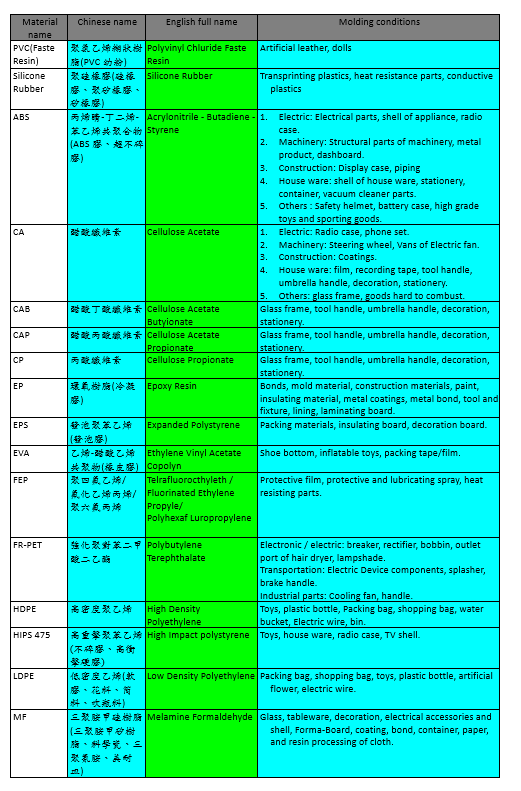

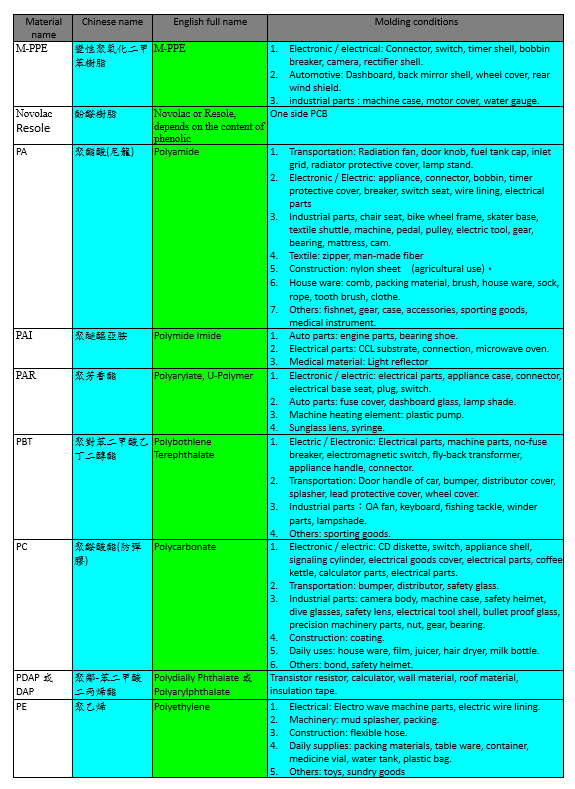

Phạm vi ứng dụng của một số loại nhựa thường được sử dụng:

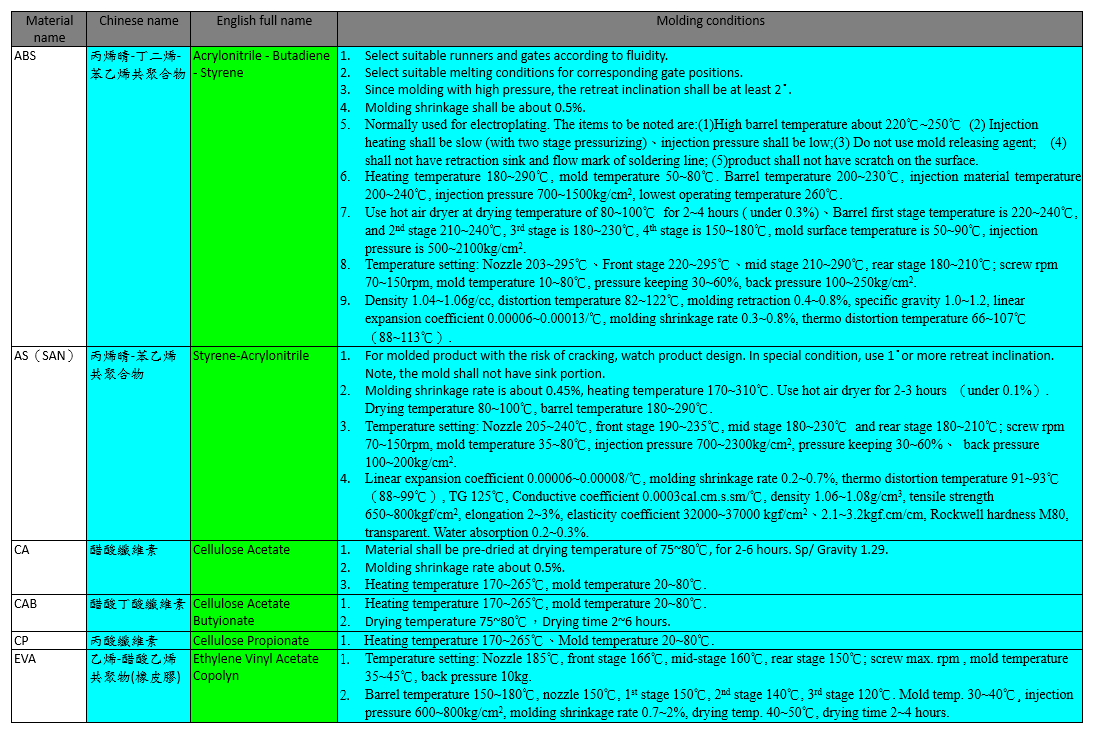

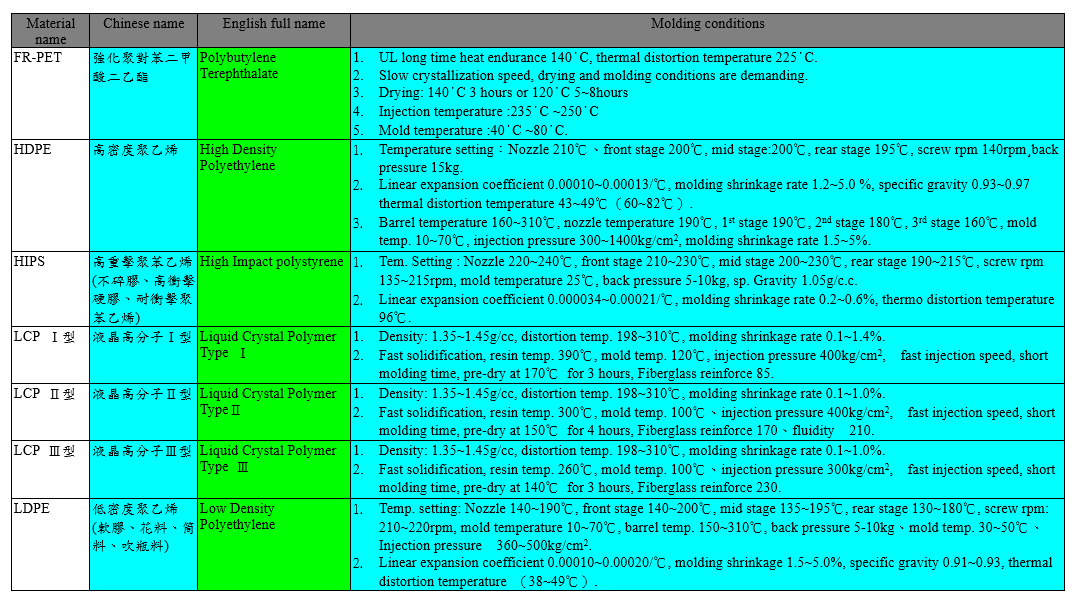

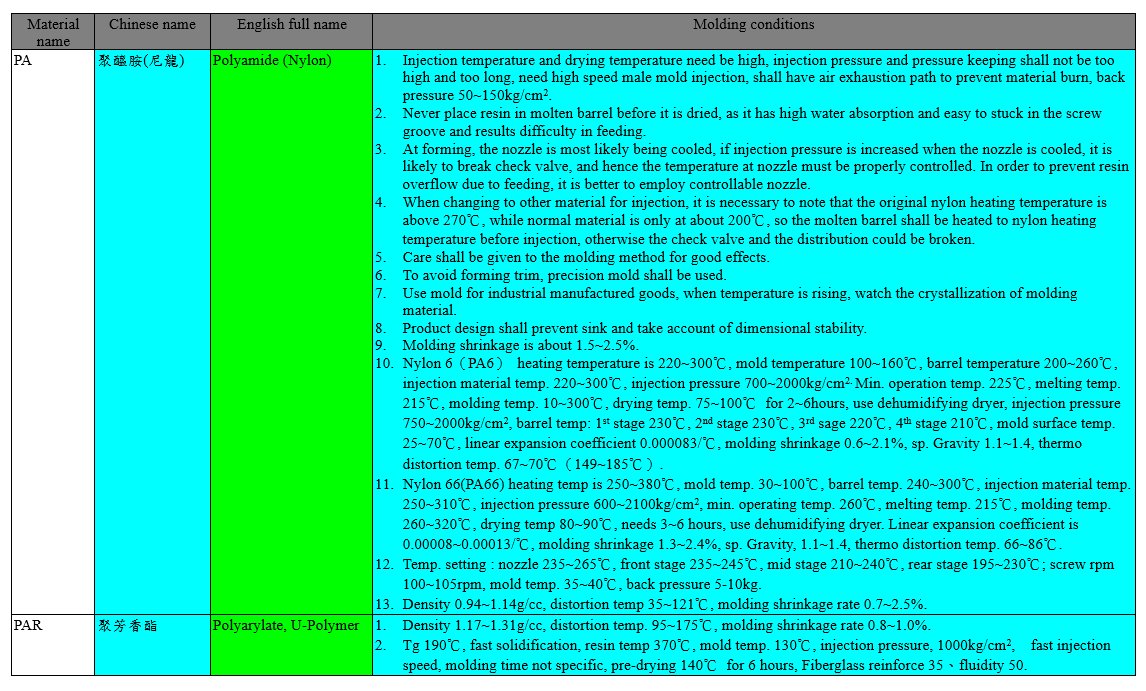

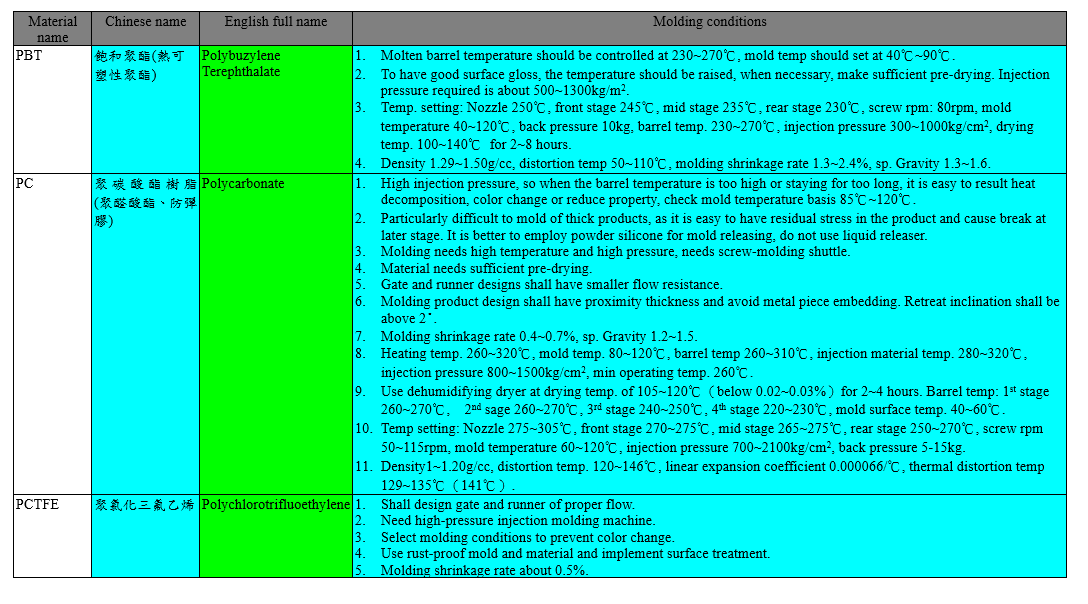

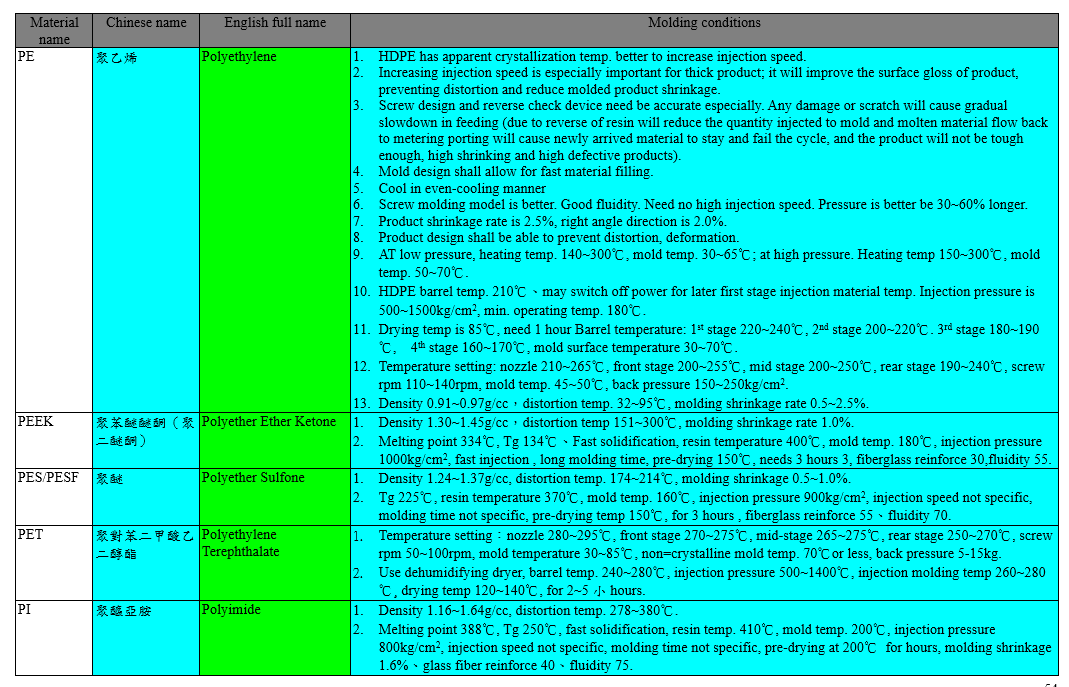

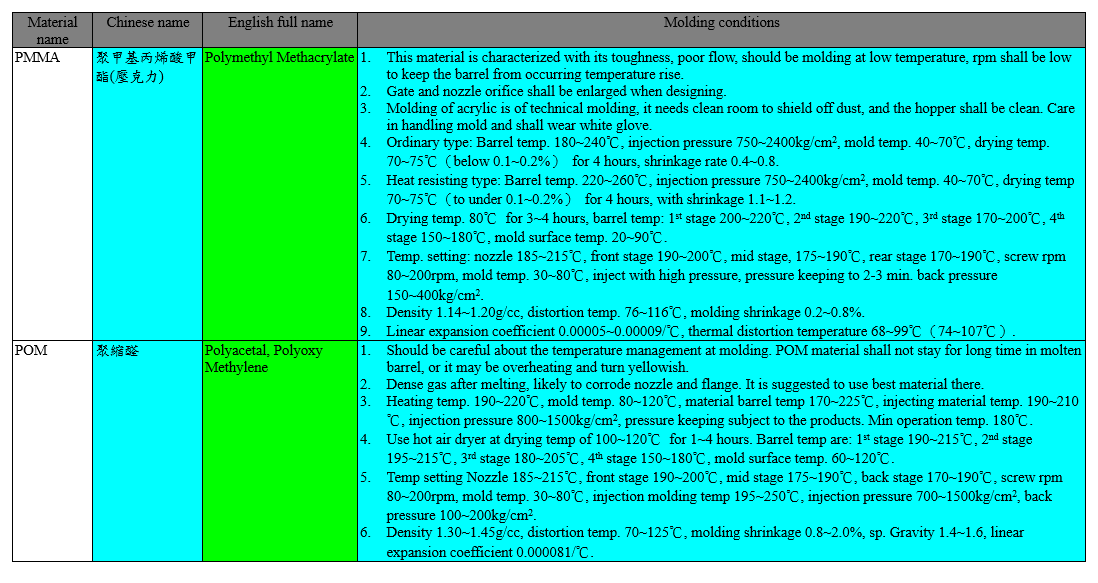

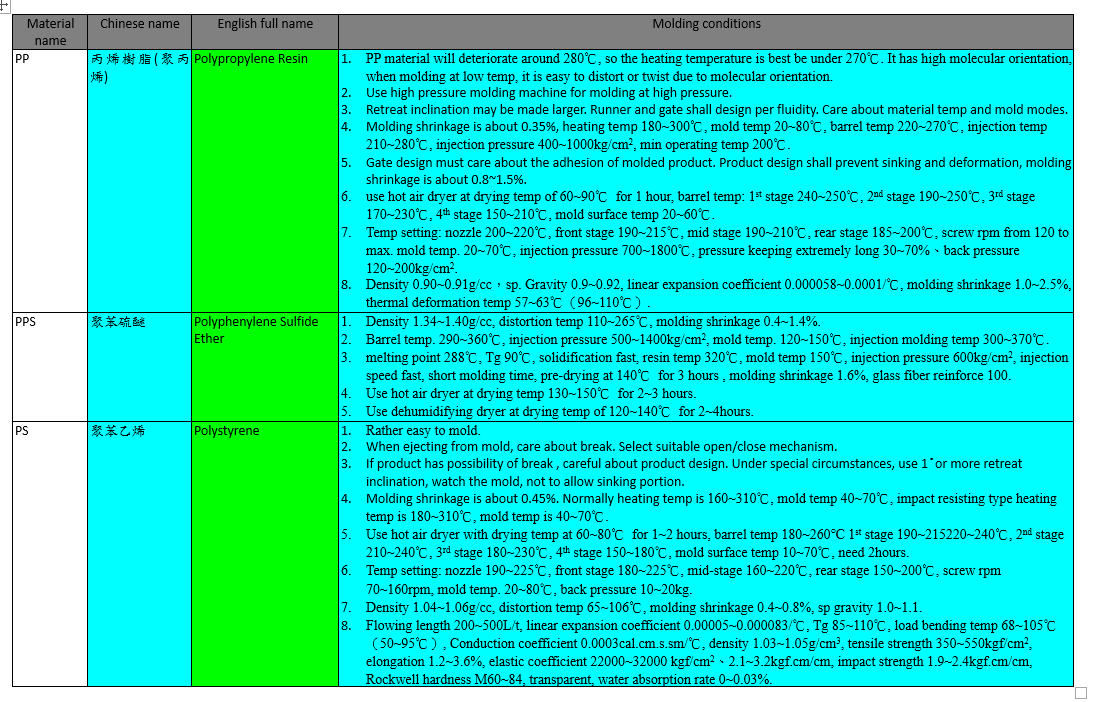

Điều kiện đúc của một số vật liệu nhựa được liệt kê trong bảng sau:

Khuôn ép phun có thể được chia thành khuôn chạy nóng và khuôn chạy nguội. Cái trước còn được gọi là “Khuôn không có đường chạy”, dùng để lắp bộ gia nhiệt vào đường dẫn hoặc đường dẫn để giữ cho nhựa nóng chảy ở phần này đông lại nhưng vẫn chảy. Sau mỗi lần phun, vật liệu trong đường chạy sẽ vẫn ở đó và đưa ra ngoài trên sản phẩm, nghĩa là trong quá trình nhựa là khoang khuôn, nhựa trong đường chạy vẫn nóng chảy và khi mở khuôn thì chỉ có sản phẩm được lấy ra. Loại khuôn sau này, nhựa trong rãnh nguội cùng với nhựa trong khoang khuôn và cùng thoát ra ngoài. Nó còn được chia thành khuôn 2 trục lăn chạy nguội và khuôn 3 trục chạy chạy nguội.

Trong khuôn 2 trục dẫn nguội, sản phẩm và cổng được lấy ra cùng nhau, ngoại trừ cổng chìm, sản phẩm và cổng được nối với nhau. Trong khuôn 3 trục chạy nguội, sau khi mở khuôn, sản phẩm và cổng cũng được lấy ra cùng nhau, nhưng chủ yếu là bằng cổng điểm. Sự khác biệt giữa chúng là đường dẫn được đặt ở mặt phẳng khác của bề mặt tách khuôn trong trường hợp khuôn 3 tấm dẫn đường nguội, có nghĩa là ngoài Lõi và Khoang, còn có một tấm nhả đường dẫn khác. Về cơ bản, khuôn bao gồm 3 tấm ép khuôn này, tấm khuôn cố định và tấm nhả ray trượt dọc theo phím dẫn hướng dài trên tấm lắp đặt của phần cố định

Khi ép phun, nhựa trong đường dẫn và đường dẫn được duy trì ở trạng thái nóng chảy bằng phương pháp đặc biệt và khi sản phẩm được lấy ra khỏi khuôn, đường dẫn vẫn duy trì trong khuôn. Đây được gọi là ép phun Á hậu nóng. Lợi ích và ngắn hạn được liệt kê trong bảng sau.

Khi lấy sản phẩm ra khỏi khuôn cái, khuôn phải được bẻ thành hai nửa, đường phân khuôn, PL là nơi chúng tách biệt nhau, còn gọi là đường phân chia bề mặt hay đường phân khuôn. Dựa vào đường này, phần cố định được gọi là khuôn cố định, hay khuôn cái, và phần di động được gọi là khuôn di động hoặc khuôn đực. Khi PL được quyết định, có thể xác định được hình dạng của khoang cái và khoang đực. Và xác định nó cần loại đồng tâm bên.

Nó có thể được sử dụng để hiểu được sự khó khăn của việc thiết kế khuôn mẫu. Khi lựa chọn PL cần chú ý những điều sau:

- Chọn vị trí hoặc hình dạng ít nổi bật hơn để tránh ảnh hưởng đến hình thức bên ngoài của sản phẩm đúc.

- Khi mở khuôn không nên có góc chết, tránh làm tăng nấm mốc

trị giá.

- Nên đặt ở vị trí dễ thi công, dễ gia công hoặc dễ thành phẩm.

- Hình dạng và vị trí của cổng phải được xem xét.

Chức năng của hệ thống rãnh dẫn là dẫn nhựa nóng chảy từ vòi phun của máy ép phun vào khoang khuôn. Hệ thống này bao gồm đường dẫn, đường dẫn chính, đường dẫn nhánh, cổng. Việc thiết kế và chuẩn bị hệ thống đường dẫn có ảnh hưởng đáng kể đến chất lượng, độ chính xác, hình thức bên ngoài và chu trình đúc. Sprue là cổng nạp nhựa nóng chảy. Để tách khỏi khuôn, thông thường người ta thiết kế với góc vát 2°~4°. Đường dẫn chính và đường dẫn nhánh là đường dẫn nhựa nóng chảy chảy vào khoang khuôn, và ở đây tính lưu động và tổn thất nhiệt phải được xem xét đặc biệt. Cổng là lối vào của nhựa nóng chảy đi vào khoang khuôn. Thiết kế của cổng có ảnh hưởng lớn đến quá trình đúc và ứng suất bên trong của sản phẩm. Hệ thống Á hậu chi tiết được thể hiện trong hình dưới đây.

Giếng sên lạnh còn có tên là “Vật chất ở lại”. Mục đích là để ngăn chặn vết chảy trên sản phẩm đúc tiếp theo do nhựa nóng chảy để lại. Nói chung, đầu vòi phun của máy phun còn lại một lượng nhỏ vật liệu nóng chảy, vật liệu này sẽ đông cứng lại trước lần phun tiếp theo. Nếu nó đi vào sản phẩm đúc, nó sẽ để lại dấu vết dòng chảy. Để ngăn chặn điều này, vật liệu đông đặc ở phía trước vật liệu phun được giữ trong sên lạnh để tránh làm tổn hại đến hình thức bên ngoài của sản phẩm. Giếng sên nguội thường nằm ở điểm giao nhau của đường dẫn và đường dẫn chính, như thể hiện trong hình trên. Vì vậy, giếng sên lạnh là để giữ vật liệu lạnh hơn ở đầu phía trước của vòi phun của lần đúc cuối cùng, và cho phép vật liệu nóng chảy có nhiệt độ đồng đều được bơm vào khoang khuôn. Điều này giúp đồng đều về mật độ và chất lượng sản phẩm.

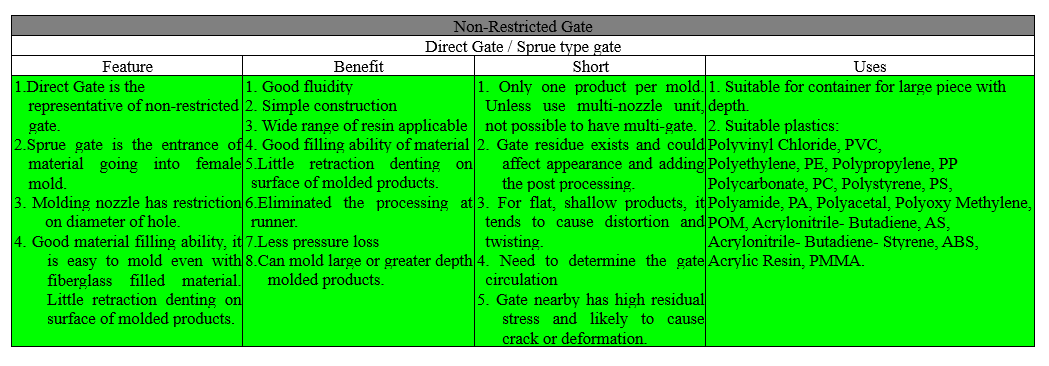

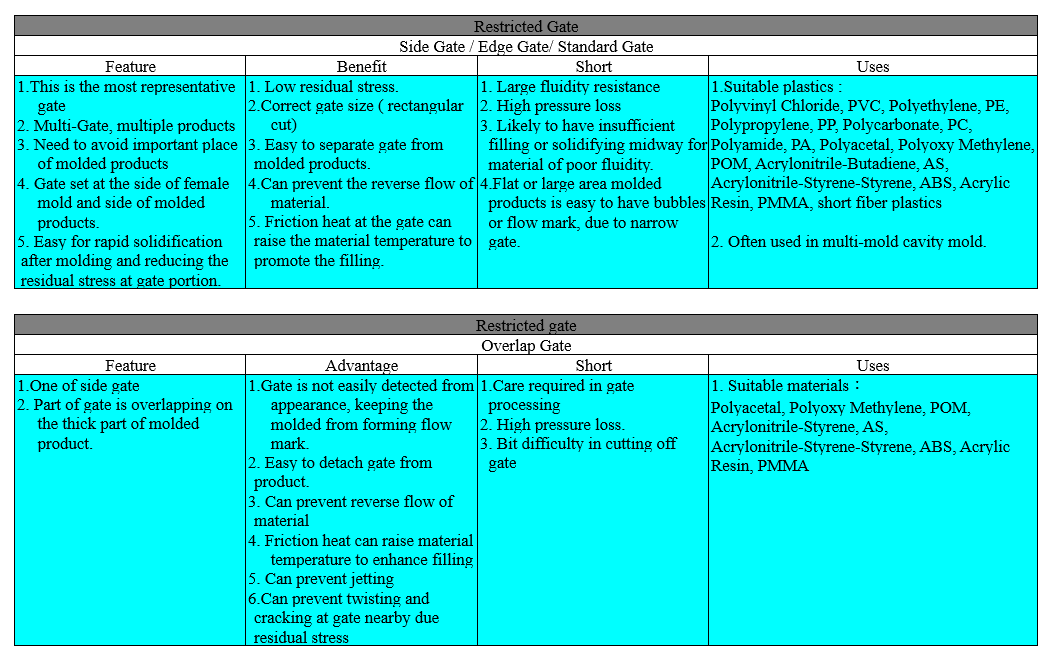

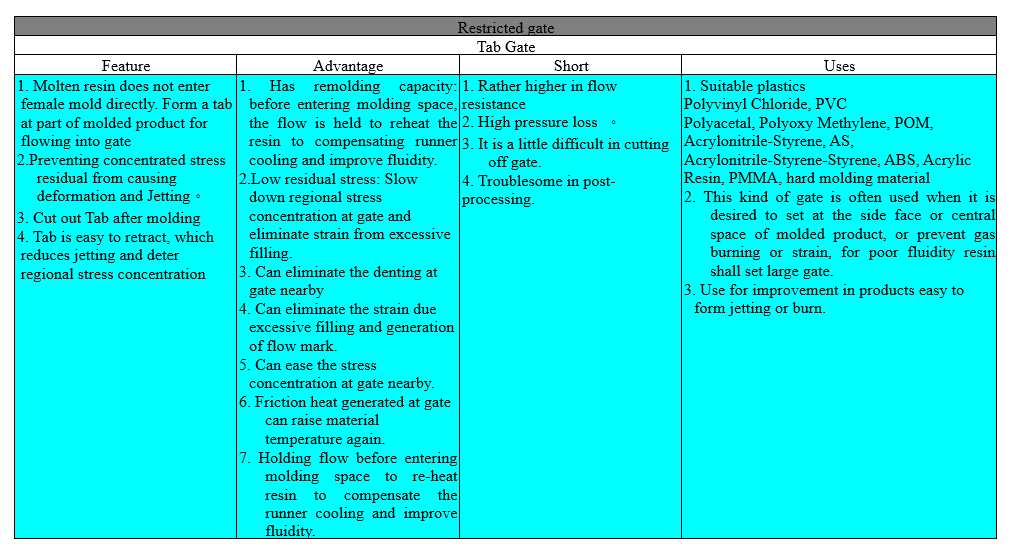

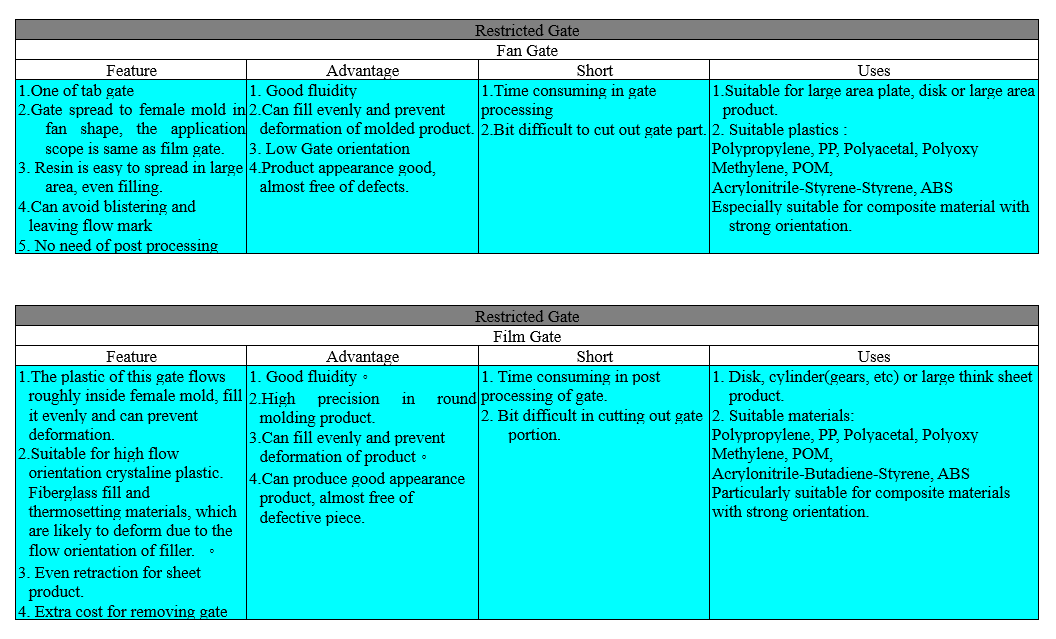

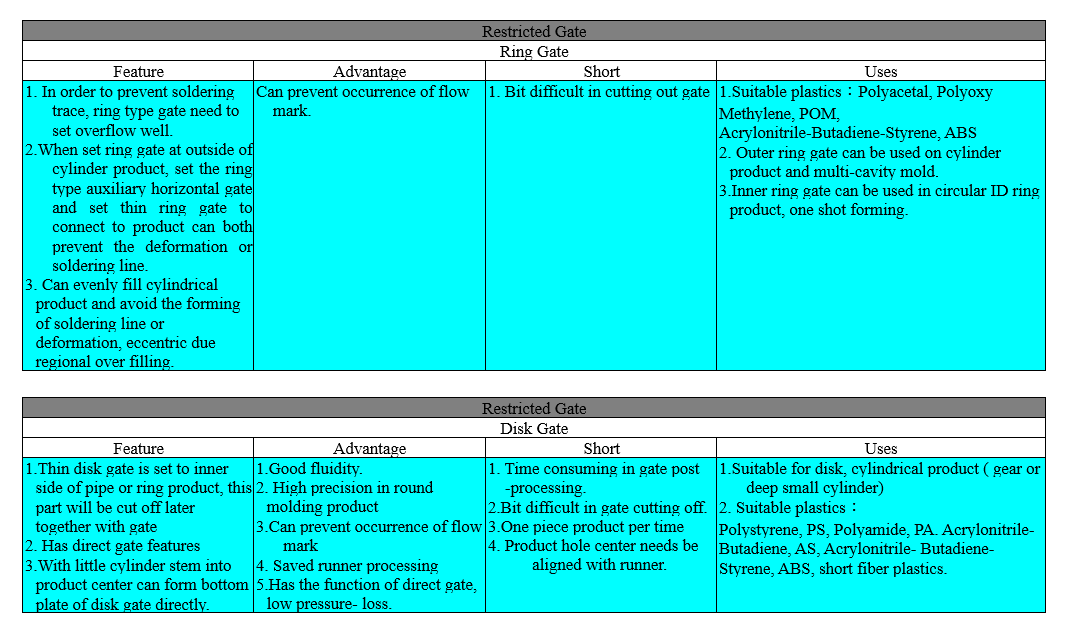

Cổng có ảnh hưởng đáng kể đến tính năng đúc và ứng suất bên trong. Thông thường loại phù hợp được chọn theo hình dạng của sản phẩm đúc. Chúng có thể được chia thành Cổng hạn chế và Cổng không hạn chế. Cái trước có lối vào hẹp giữa đường dẫn và khoang khuôn. Dễ dàng gia công và cắt bỏ các sản phẩm đúc từ đường dẫn. Nó giúp giảm bớt căng thẳng dư thừa. Thật dễ dàng để cân bằng nhiều cổng khoang trong nhiều sản phẩm khi chụp. Loại này thường được sử dụng khi nhựa nóng chảy trong khoang khuôn không có khả năng đảo ngược. Trong danh mục này, có Cổng phụ, Cổng chồng chéo, Cổng Tab, Cổng quạt, Cổng phim, Cổng vòng, Cổng đĩa, Cổng điểm và Cổng tàu ngầm. Cái sau là cổng cho vật liệu nóng chảy được phun trực tiếp vào khoang từ mầm cây. Đây là đại diện của cổng không hạn chế. Loại, vị trí, kích thước, số cổng có ảnh hưởng trực tiếp đến hình dáng bên ngoài, độ biến dạng, độ co rút và độ bền của sản phẩm đúc. Vì vậy, trong thiết kế cần lưu ý những điều sau:

- Hình dạng cổng:

Hình dạng của cổng ảnh hưởng đến tính lưu động của nhựa nóng chảy bên trong khoang, hình thức bên ngoài của sản phẩm đúc và hướng dòng chảy của vật liệu. Do đó, cần phải chọn loại đế cổng dựa trên loại vật liệu hoặc hình dạng của sản phẩm đúc và ảnh hưởng đến hướng dòng chảy.

- Vị trí và số lượng cổng:

(1) Vị trí của cổng phải cho phép vật liệu nóng chảy chạy khắp tất cả các bộ phận của khuôn,

và tốt hơn là nên ở trung tâm hoặc phần dày của sản phẩm đúc.

(2) Lỗ trên sản phẩm đúc sẽ có chìa khóa trên khuôn. Đừng để vật liệu được tiêm

uốn cong hoặc dịch chuyển các phím đó.

(3) Khi ở hai vị trí trở lên, không được để đường hàn hoặc bong bóng khí bị hư hỏng

sự xuất hiện của sản phẩm và làm giảm sức mạnh.

(4) Ứng suất dư có xu hướng tập trung gần cổng, có thể trở thành lông cứng và

nứt. Vì vậy không nên chọn vị trí giữ lực.

(5) Lựa chọn vị trí không nổi bật trên bề mặt sản phẩm, dễ gia công hơn.

3. Loại cổng (Hình dạng):

Về chức năng, các cổng có thể được chia thành Cổng hạn chế và Cổng không hạn chế. Phần trước được xây dựng một phần hẹp ở mối nối giữa đường dẫn chính/nhánh và khuôn để giữ dòng vật liệu; cái sau có đường dẫn để nguyên liệu chảy thẳng vào lối vào của khuôn cái. Cổng hạn chế thông thường được lựa chọn nhiều hơn. Các tính năng, quần short và lợi ích được liệt kê trong bảng sau.