Thông tin sản phẩm

Trong ứng dụng thực tế, có rất nhiều ví dụ cho thấy việc áp dụng kỹ thuật GAIM đã cải thiện vết lõm bề mặt và biến dạng do khuôn hiện có gây ra; tuy nhiên, khái niệm thiết kế hoàn toàn khác với phương pháp ép phun thông thường, cần phải thiết kế lại đường dẫn khí để cải thiện chất lượng đúc.

Nó có thể làm giảm nhu cầu về lực kẹp cao hơn, nhưng cần có khoảng cách bên trong cột đủ lớn và lượng phun.

Nó có thể làm giảm ứng suất dư trong sản phẩm và có thể ngăn ngừa sự biến dạng khi rút lại.

Rút ngắn thời gian đúc và giảm trọng lượng là lý do chính khiến sản phẩm dày, nặng sử dụng GAIM, nhưng độ dài của chu trình đúc vẫn phụ thuộc vào thời gian làm mát của phần dày nhất của sản phẩm sau khi làm rỗng

CAIM có thể loại bỏ cơ chế vát cạnh và tạo lõi và giảm vật liệu làm khuôn (với khuôn áp suất thấp) nhưng sẽ làm tăng chi phí kim khí, sửa đổi khuôn và kiểm tra khuôn.

Bộ GASCIM sử dụng nitơ áp suất cao được tạo ra từ thiết bị khí đặc biệt để kiểm soát chính xác áp suất khí, lưu lượng, thời gian bơm khí vào nhựa nóng chảy trong khuôn đồng phun kẹp và khuôn ép đồng phun bánh sandwich hoàn chỉnh có hỗ trợ khí. Nói cách khác, GASCIM là thiết bị xử lý kết hợp giữa ép phun có hỗ trợ khí và ép phun đồng thời nhiều lớp. Các chức năng đi kèm là lợi ích của cả cha lẫn mẹ và ứng dụng có thể mở rộng sang 3C thành mỏng để tăng khả năng phát triển của nấm mốc, giảm sự biến dạng và biến dạng, thúc đẩy năng suất sản phẩm, giảm chi phí và tăng chức năng của sản phẩm và chất lượng.

PET là polyethylene terephthalate, một loại polyester bão hòa được đồng trùng hợp với terephthalate và Ethylene Glycol. Nó có độ trong suốt, độ bóng và độ kín khít tốt, đạt Tiêu chuẩn An toàn Thực phẩm và có thể tái chế để tái sử dụng. Nhiệt độ truyền thủy tinh (Tg) của PET nằm trong khoảng 75 ~ 80oC và nhiệt độ ép phun nằm trong khoảng 270 ~ 310oC, nhiệt độ khuôn là 130 ~ 150oC. Vì PET có khả năng hút nước cao nên cần đặc biệt ngăn ngừa độ ẩm trong quá trình bảo quản và trước khi xử lý, nó phải được hút ẩm và sấy khô ở nhiệt độ 150~180oC trong 4 giờ. Và, để ngăn nhựa hấp thụ lại độ ẩm, nó phải được giữ ở nhiệt độ trên 140oC. Khi ngừng hoạt động, để tránh nhựa chuyển sang màu vàng, nhiệt độ máy hút ẩm/máy sấy cần giảm xuống 100oC, chỉ duy trì nhiệt độ chứ không duy trì độ ẩm. Trong quá trình ép phun, nếu nhiệt độ vật liệu quá cao, lực cắt trục vít quá cao hoặc quay quá nhanh thì có khả năng sinh ra acetaldehyde và dẫn đến hiện tượng kết tủa. Thông thường, chai PET đúc phải chứa ít hơn 3ppm acetaldehyde.

Nhìn chung, phương pháp đúc phôi PET có hai loại: đúc thổi trực tiếp và đúc thổi mở rộng.

1. Đúc thổi trực tiếp: Đây là ép chai PET nóng chảy trên cùng một máy (thường được gọi là Đúc thổi căng phun, sau đó trong khuôn rỗng thổi và kéo căng thành sản phẩm đúc. Vì chai PET được đúc và thổi căng trên cùng một đơn vị , vì vậy nó còn được gọi là phương pháp một bước, và trước khi chai nguội, chai được thổi bằng nhiệt lượng còn lại, vì vậy nó còn được gọi là phương pháp Trống chai nóng.

2. Đúc thổi căng: Trong phương pháp này, máy phun được sử dụng để sản xuất chai, sau đó chai đã nguội được nung nóng trên thiết bị thổi căng, sau đó kéo căng và thổi chai rỗng vào khuôn. Vì phương pháp này được xử lý trên máy phun và thổi căng nên còn được gọi là phương pháp 2 bước. Ngoài ra, phương pháp này làm nóng chai đã nguội để thổi và căng ra, còn gọi là phương pháp chai lạnh. Quy trình xử lý như sau: hút ẩm và làm khô vật liệu PETmáy phun làm tan chảy vật liệu và bơm vào khuônlàm nguội chai PET thành khuônđúc thổi căng trục kép bằng phương pháp Stretch Blow Molding. Lưu ý: Kéo dài theo trục kép được kéo dài theo chiều dọc bằng thanh kéo căng và không khí áp suất cao để kéo dài theo chiều ngang.

3. Ứng dụng: Nói chung, phương pháp một bước phù hợp hơn với sản xuất khối lượng nhỏ với số lượng lớn thông số kỹ thuật. Phương pháp 2 bước phù hợp cho sản xuất hàng loạt loại hạn chế. Thiết bị đặc biệt ép phun phôi PET dòng FT-P của chúng tôi có phương pháp 2 bước.

1. Máy ép phun PET .

2. Máy hút ẩm

3. Máy sấy phễu

4. Trình tải tự động

5. Bộ điều khiển nhiệt độ khuôn

6. Máy làm lạnh

7. Robot

8. Băng tải

Chất liệu PET đã được sử dụng rộng rãi trong bao bì đóng gói cho các sản phẩm sau: chai nước, chai nước trái cây, chai dầu ăn, chai mỹ phẩm, chai thuốc, chai gấu, chai cổ rộng, chai tẩy rửa.

1. Dầu thủy lực: Kiểm tra xem dầu thủy lực có nằm trong khoảng tối thiểu không. và tối đa. vạch đo dầu? Nếu bật tắt dầu đổ tự động ở mức thích hợp?

2. Nước làm mát: Kiểm tra xem ống nước làm mát có bị rò rỉ không và mực nước có đủ để có tác dụng làm mát bình thường hay không.

3. Khởi động bộ phận làm nóng và kiểm tra: Đảm bảo bộ gia nhiệt điện của máy sấy, thùng và khuôn ở trạng thái bình thường, đặc biệt nhiệt độ phải đạt đến nhiệt độ cài đặt trước khi thực hiện các chuyển động phun, rút lui và vặn vít.

4. Kiểm tra cửa an toàn và thanh an toàn: Đảm bảo việc đóng mở cửa an toàn bình thường, sự tiếp xúc giữa cửa an toàn với từng công tắc giới hạn và van giảm áp là bình thường. Đảm bảo thanh an toàn ở đúng vị trí và khóa chắc chắn. Đảm bảo các nút nhấn màu đỏ trên hộp vận hành hoạt động bình thường để đảm bảo an toàn cho người vận hành.

5. Kiểm tra thiết bị bôi trơn: Kiểm tra xem mức dầu mỡ có đủ không, cài đặt thời gian đổ đầy có phù hợp và đường ống của thiết bị giũa có bị cản trở không?

6. Kiểm tra cơ cấu chuyển động: Tất cả các cơ cấu chuyển động phải được bôi trơn thích hợp, các mảnh vụn và bụi trên các bộ phận chuyển động phải được làm sạch và duy trì bề mặt ma sát sạch sẽ và mịn màng. Không được đặt dụng cụ nào lên các bộ phận chuyển động để tránh bị gãy khi máy đang hoạt động.

7. Kiểm tra thiết bị đóng khuôn áp suất thấp: Điều chỉnh chính xác thiết bị đóng khuôn áp suất thấp để đảm bảo an toàn cho khuôn.

8. Kiểm tra các điều kiện khác: Đảm bảo tất cả các cài đặt như nhiệt độ, áp suất, tốc độ, thời gian và khoảng cách đều chính xác.

9. Kiểm tra không tải: Vận hành hoàn toàn tự động ở áp suất thấp hơn và để nó chạy không tải trong 10 đến

30 phút. và bắt đầu hoạt động bình thường sau khi đạt được điều kiện làm việc ổn định.

10. Kiểm tra tiếng ồn: Ghi lại âm thanh khi hoạt động bình thường và âm thanh của bơm thủy lực, nó sẽ cho phép người vận hành phát hiện những bất thường như tắc bộ lọc, nạp khí, hao mòn bên trong. Âm thanh vo ve của điện từ có liên quan đến các mảnh vụn ở trục bên trong. Âm thanh vo ve của rơle và tiếp điểm từ tính cho thấy sự tồn tại của bụi bẩn tại tiếp điểm. Kiểm tra nguyên nhân gây ra tiếng ồn sẽ giúp ích trong việc ngăn ngừa hư hỏng.

1. Đóng cửa phễu nguyên liệu và giảm hoặc đóng thiết bị gia nhiệt phễu (tùy thuộc vào

khoảng thời gian dừng lại.

2. Bắn hết nhựa trong ống nguyên liệu, đặc biệt các chất axit và ăn mòn phải được làm sạch hoàn toàn.

3. Lau sạch khuôn và bôi chất chống gỉ. (phụ thuộc vào thời gian ngừng hoạt động)

4. Khi máy dừng, nếu khuôn chưa được tháo ra, không được kéo thẳng nút chuyển.

5. Đóng nước làm mát và tắt nguồn.

6. Máy sạch.

Kiểm tra định kỳ hàng tuần

1. Kiểm tra bộ gia nhiệt—Kiểm tra xem dây có bị đứt hoặc tiếp xúc kém không. (Đối với model CE, hãy kiểm tra số đọc của đồng hồ amp).

2. Kiểm tra rò rỉ — Kiểm tra các phụ kiện của xi lanh, ống dầu và van điện từ xem có rò rỉ không.

3. Kiểm tra vít và đai ốc—Kiểm tra các bu lông, ốc vít và đai ốc của toàn bộ máy xem có bị mất hoặc lỏng không.

4. Kiểm tra dải làm nóng vòi phun—loại bỏ bất kỳ và tất cả vật liệu gắn vào dây dẫn và dải làm nóng vòi phun.

5. Loại bỏ dầu thải đọng lại trên máy.

6. Vệ sinh lưới lọc - trong tháng đầu tiên, vệ sinh hàng tuần, sau đó hàng tháng. Vệ sinh toàn bộ máy.

Kiểm tra định kỳ hàng tháng

1. Thực hiện kiểm tra chặt chẽ hơn theo các mục hàng tuần và theo cách thức xác định.

2. Kiểm tra dây nối đất: dây nối đất phải được kiểm tra nghiêm ngặt để đảm bảo người sử dụng không bị điện giật.

3. Kiểm tra dây điện: Các bộ phận điện có khả năng bị lỏng do rung, cháy do tăng dòng điện. Vì vậy, các vít đầu cực phải được siết chặt, đồng thời phải loại bỏ bụi, vật lạ và quá trình oxy hóa trên tiếp điểm.

4. Kiểm tra trục lăn khuôn di động và ghế trượt động cơ thủy lực: kiểm tra xem ván trượt có bị mòn, vít lỏng và các bộ phận chuyển động có được bôi trơn hay không.

5. Vệ sinh và kiểm tra máy làm mát: nếu sử dụng nước ngầm, nước công nghiệp hoặc nước mặn, hãy tháo máy làm mát ra để vệ sinh định kỳ hàng tháng nhằm nâng cao và kéo dài hiệu suất cũng như tuổi thọ của máy làm mát. Nếu sử dụng nước máy thông thường, nó có thể được làm sạch trong khoảng thời gian sáu tháng (Về cơ bản, nước mềm được ưu tiên và thêm chất làm mềm và chất tạo cặn.)

Kiểm tra định kỳ sáu tháng

1. Lặp lại các mục hàng tháng với thái độ chặt chẽ và cứng rắn hơn.

2. Kiểm tra dầu thủy lực thường xuyên: yêu cầu nhà cung cấp dầu kiểm tra dầu thủy lực thường xuyên để đảm bảo chất lượng dầu thủy lực.

3. Kiểm tra xem bộ phận chuyển động của máy có bị mòn bất thường không.

Kiểm tra định kỳ hàng năm

1. Lặp lại các mục nửa năm với thái độ chặt chẽ và cứng rắn hơn.

2. Kiểm tra động cơ điện: Làm sạch cổng nạp của bộ phận làm mát động cơ điện bằng bàn chải thép hoặc máy thổi khí, vì nếu có bụi bẩn sẽ khiến động cơ nóng lên và trực tiếp gây ra các hư hỏng khác do nhiệt.

3. Kiểm tra hệ thống thông gió: Cửa sổ thông gió lắp trên máy đóng kín là để thông gió nên các vết dầu, chất bẩn bám vào phải được làm sạch để tránh hư hỏng do quá nhiệt hoặc làm nhiệt độ dầu tăng cao.

4. Kiểm tra cách điện: Lớp cách điện của vỏ dây đang bị xuống cấp dần nên cần thực hiện biện pháp cách điện để tránh tình trạng rò rỉ điện ngoài ý muốn và xác định sớm hơn sẽ có biện pháp phòng ngừa.

Nói chung, nhựa có thể được chia thành 2 loại, nhựa nhiệt dẻo và nhựa nhiệt rắn.

Dưới nhiệt độ môi trường, nhựa nhiệt dẻo ở dạng hạt, khi đun nóng đến nhiệt độ nhất định sẽ nóng chảy và khi nguội sẽ đông đặc lại thành dạng. Nếu đun nóng lại, nó sẽ nóng chảy trở lại cho lần trát tiếp theo.

Do đó, nhựa nhiệt dẻo có thể được đúc thông qua quá trình gia nhiệt để nóng chảy và đông đặc lại. Vì vậy có cái gọi là vật liệu thứ cấp. Mặt khác, nhựa nhiệt rắn sẽ đông đặc lại khi đun nóng đến nhiệt độ nhất định, thậm chí nóng lên trở lại thì trạng thái sẽ không thay đổi nữa.

Vì vậy, nhựa nhiệt rắn không thể đun nóng để lặp lại quá trình đúc. Vì vậy, chất thải nhiệt rắn thường không thể tái chế.

Việc phân loại được thể hiện như hình dưới đây.

Chữ viết tắt :UP(Polyester không bão hòa)、EP(Nhựa Epoxy)、PF(Nhựa phenolic)、MF(Nhựa Melamine)、UF(Nhựa urê)、SI(Nhựa silicone)、PI(Polyimide)、PU(Polyurethane) 、 PABM( Polyamidbismaleimide), BT(Bismaleimide-triazine), DAP(Polyarylphthalate)

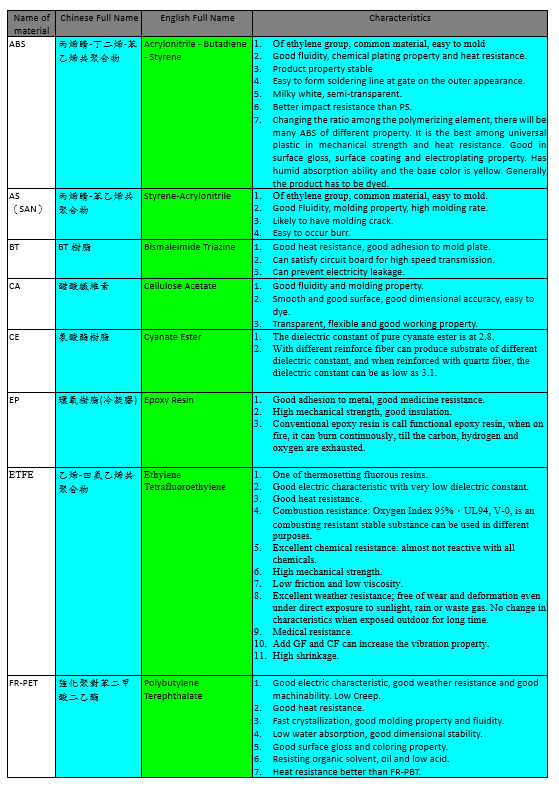

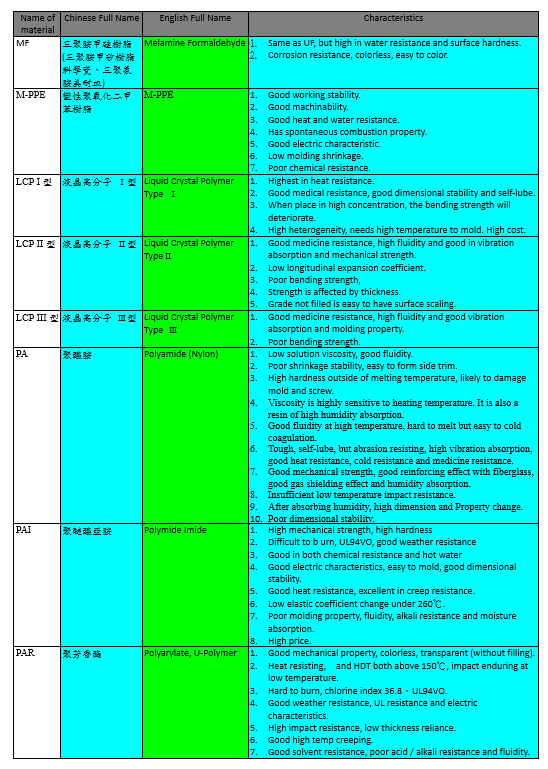

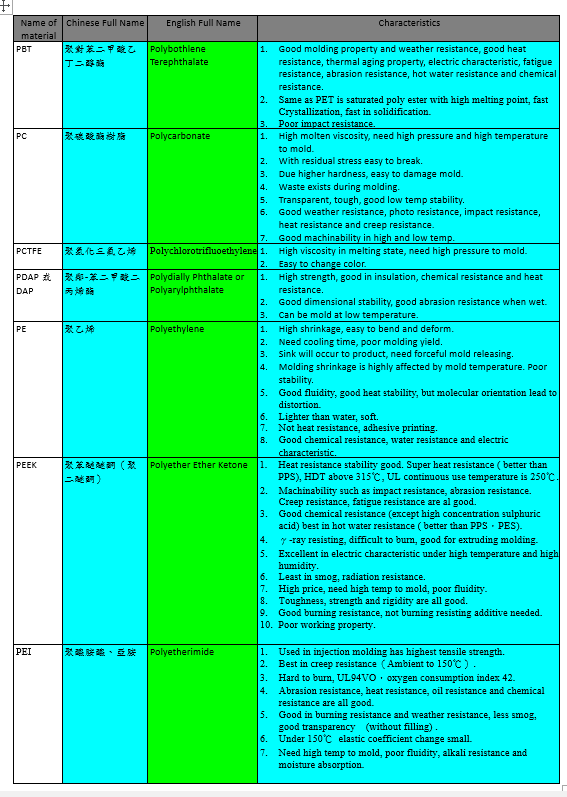

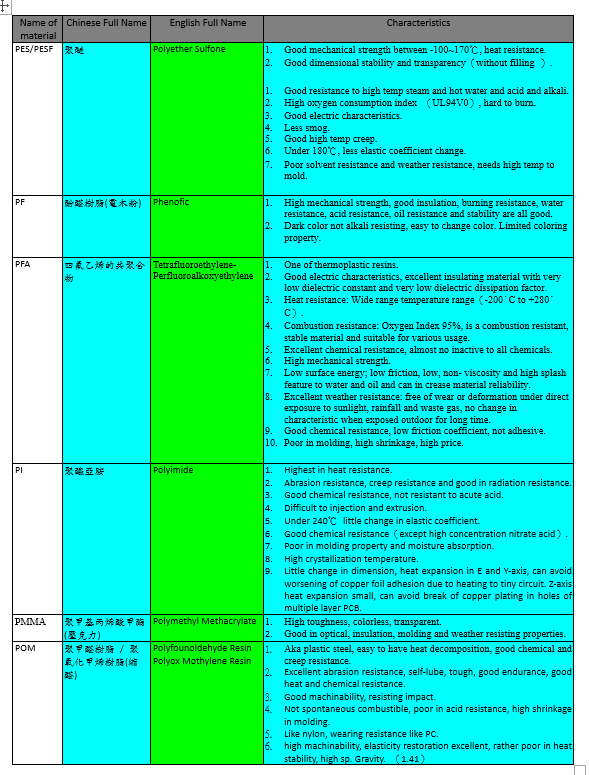

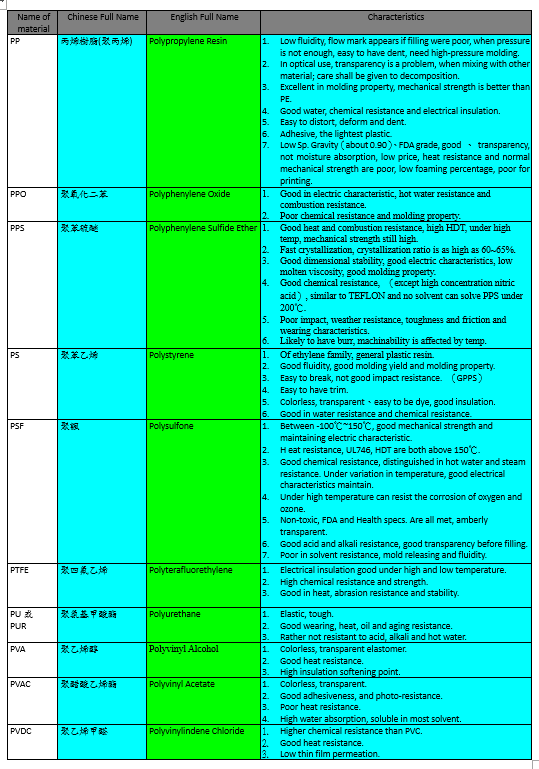

Sau đây là đặc điểm của các loại vật liệu nhựa thường được sử dụng, liệt kê ra để tham khảo.