Nguyên nhân và biện pháp khắc phục các khuyết tật của khuôn ép phun - Bong bóng(1)

FCS đã chuyên về máy ép phun trong gần 50 năm và đã tích lũy được nhiều kinh nghiệm thực tế và năng lượng trong lĩnh vực ép phun dựa trên nghiên cứu và phát triển đổi mới liên tục trong ngành. Tuy nhiên, quá trình ép phun rất dễ bị ảnh hưởng bởi "con người, máy móc, vật liệu, phương pháp và môi trường" (tức là người vận hành, máy/khuôn ép phun, vật liệu nhựa, điều kiện ép phun và môi trường sản xuất), dẫn đến các khuyết tật ép phun khác nhau. 12 loại lỗi phổ biến được liệt kê trong bảng dưới đây.

| Các loại lỗi ép phun phổ biến | |||

| bong bóng | Co rút/trầm cảm | Cong vênh và biến dạng | Thiêu đốt |

| Điểm đen | Đổ đầy/tiêm ngắn | Burr | Đường liên kết |

| Độ trắng hàng đầu | Vệt khí | Dấu dòng chảy | điên cuồng |

Có nhiều loại khuyết tật trong quá trình ép phun, vì vậy trước tiên chúng ta sẽ thảo luận về vấn đề khuyết tật bong bóng và đề xuất giải pháp.

Nguyên nhân hình thành bong bóng

Trong quá trình ép phun các bộ phận bằng nhựa, nhiều loại khuyết tật đúc khác nhau như rạn nứt hoặc bong bóng xảy ra do sự trộn lẫn không khí, hơi ẩm hoặc khí vào chất nóng chảy, và những bong bóng này gây ra các khuyết tật về đặc tính vật lý và rõ ràng thường khó giải quyết. Khi khắc phục sự cố của bong bóng, nhiều người vận hành đã mắc sai lầm khi đoán bong bóng là gì, sau đó ngay lập tức bắt tay vào quá trình điều chỉnh các điều kiện ép phun để loại bỏ bong bóng. Chúng tôi đặc biệt khuyến nghị rằng quá trình kỳ diệu không phải là cách tốt nhất để bắt đầu loại bỏ bong bóng. Thay vào đó, nên bắt đầu bằng việc xác định bong bóng.

Xác định loại bong bóng

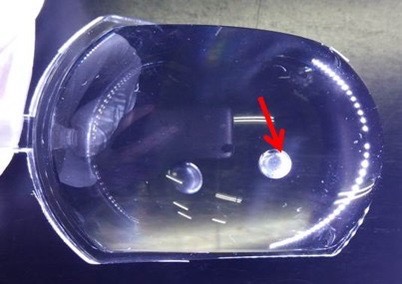

Bong bóng xuất hiện trong các sản phẩm trong suốt có thể được quan sát trực tiếp, trong khi bong bóng xuất hiện trong các sản phẩm mờ đục đôi khi không thể nhìn thấy được từ bên ngoài và chỉ có thể được phát hiện bằng cách cắt chúng ra hoặc bằng các phương tiện khác. Trước khi khắc phục các khuyết tật của bong bóng, cần xác định các loại chất sau có trong bong bóng.

(1) Khí bị bẫy: Chúng bao gồm không khí, độ ẩm, chất dễ bay hơi từ các chất phụ gia nhựa hoặc khí bị phân hủy.

(2) Bong bóng chân không:

Bong bóng do nhựa co lại khi gặp lạnh. Lưu ý: Điều quan trọng là phải xác định loại bong bóng hiện diện cũng như xác định nguyên nhân cốt lõi và nguồn gốc của bong bóng trước khi tiến hành bước tiếp theo để loại bỏ vấn đề.

Phương pháp xác định loại bong bóng

Làm nóng từ từ bộ phận chứa bong bóng bằng súng nhiệt, lò hồng ngoại hoặc thiết bị tương tự để nhiệt có đủ thời gian xuyên qua các lớp dày của thịt bộ phận và bắt đầu khuếch tán cho đến khi vùng sủi bọt của bộ phận mềm ra, lúc đó bong bóng nên thay đổi hình thức. Nếu bong bóng được hình thành do khí bị mắc kẹt, khí sẽ nóng lên và giãn nở bề mặt của bộ phận hoặc thậm chí vỡ ra. Nếu không có không khí trong bong bóng và đó là bong bóng chân không, áp suất sẽ có tác dụng đẩy bề mặt xẹp xuống sau khi bộ phận đó đã mềm đi.

| Loại bong bóng | Phương pháp trình bày |

| Khí bị mắc kẹt | Sự giãn nở của khí sau khi nung nóng gây ra sự giãn nở bề mặt hoặc làm vỡ bộ phận. |

| Bong bóng chân không | Làm mềm sau khi gia nhiệt dẫn đến sự sụp đổ của bề mặt. |

Lưu ý: Thử nghiệm làm mềm không được thực hiện quá 2 giờ vì đặc biệt vật liệu hút nước sẽ hấp thụ độ ẩm trong không khí và lấp đầy các lỗ rỗng của bong bóng chân không, dẫn đến đánh giá sai.

Giả sử kết quả thử nghiệm cho thấy khí bẫy tạo ra bong bóng thì khí bẫy có thể là:

(1) Độ ẩm: Độ ẩm bám trên bề mặt của các hạt không được loại bỏ do nhựa hút nước không đủ khô hoặc hơi ẩm trong không khí.

(2) Khí phân hủy nhiệt: Thường là lợi ích của nhiệt độ nóng chảy và thời gian lưu trú, hoặc sự phân hủy và bay hơi của các chất phụ gia nhựa, thường xảy ra trong quá trình sấy khô và hóa dẻo.

(3) Không khí: Khí không gian ban đầu chưa được loại trừ trong quá trình đúc.

Xác định loại khí bị mắc kẹt và sau đó thảo luận về lý do hình thành:

(1) Vấn đề độ ẩm trong sấy khí: Việc lựa chọn sai thiết bị sấy không khí nóng/khử ẩm dẫn đến nhựa không được sấy khô hoàn toàn.

(2) Khí phân hủy nhiệt trong quá trình hút ẩm/dẻo hóa: Vết nứt do nhiệt là một đặc tính của tất cả các vật liệu nhựa nhiệt dẻo, và là một hàm của nhiệt độ (bao gồm cả hiệu ứng cắt) và thời gian. Thiết kế trục vít, nhiệt độ thùng/sấy khô, cài đặt tốc độ hoặc chu kỳ và thời gian sấy quá dài đều có thể gây khó khăn cho khí sản phẩm phụ từ nứt nhiệt thoát ra ngoài.

(3) Các vấn đề về dòng chảy nóng chảy: Sự hội tụ của đường may, sự hội tụ của hình dạng bộ phận, dòng phun nóng chảy bất thường; chốt nâng trong khuôn không hết, hệ thống xả kém hiệu quả,… có thể dẫn đến hiện tượng khí bị mắc kẹt không thể thoát ra khỏi khoang khuôn một cách trơn tru, dẫn đến khí bị mắc kẹt.

(4) Hiệu ứng Venturi: Trong quá trình dòng chảy tan chảy, các vị trí kém khớp của các gân, chốt đẩy, đầu vòi phun và ống lót đường dẫn, sự không thẳng hàng của các vòi phun và các ống góp trong đường dẫn nóng có thể tạo ra hiệu ứng Venturi khiến hút không khí vào dòng chảy tan chảy.

| Loại khí bị mắc kẹt | Nguyên nhân hình thành |

| Độ ẩm | Quá trình sấy khô, trong đó việc lựa chọn sai thiết bị hút ẩm/khí nóng sẽ dẫn đến việc nhựa khô không hoàn toàn. |

| Khí phân hủy nhiệt | Quá trình hút ẩm/dẻo hóa. Nứt nhiệt là một đặc tính của tất cả các vật liệu nhựa nhiệt dẻo và là hàm số của nhiệt độ (bao gồm cả hiệu ứng cắt) và thời gian. Thiết kế trục vít, nhiệt độ thùng/sấy khô, cài đặt tốc độ hoặc chu kỳ và thời gian sấy quá dài đều có thể gây khó khăn cho khí sản phẩm phụ từ nứt nhiệt thoát ra ngoài. |

| Không khí | Quá trình dòng chảy tan chảy. Sự hội tụ của đường may, sự hội tụ của hình học bộ phận, dòng phun nóng chảy bất thường; chốt nâng trong khuôn không hết, hệ thống xả kém hiệu quả,… có thể dẫn đến hiện tượng khí bị mắc kẹt không thể thoát ra khỏi khoang khuôn một cách trơn tru, dẫn đến khí bị mắc kẹt. Và trong quá trình dòng chảy tan chảy, các vị trí không khớp nhau của các gân, chốt đẩy, đầu vòi phun và ống lót dẫn hướng, sự không thẳng hàng của các vòi phun và các ống góp trong dòng chảy nóng có thể tạo ra hiệu ứng Venturi hút không khí vào tan chảy. chảy. |

Lưu ý: Việc xác định khí đến từ đâu quan trọng hơn việc biết thành phần của khí và có thể sử dụng một thử nghiệm đơn giản để tìm ra điều này.

Đọc thêm

Nguyên nhân và biện pháp khắc phục các khuyết tật trong khuôn ép phun - Bong bóng(2)