Công nghệ tạo bọt vi xốp MuCell: Giải pháp tối ưu cho việc giảm trọng lượng và sản xuất bền vững

Công nghệ MuCell đã được ứng dụng rộng rãi trong các ngành công nghiệp như ô tô, điện tử, y tế, đồ thể thao và sản xuất xanh. Trong bối cảnh xu hướng giảm trọng lượng và giảm lượng khí thải carbon ngày càng tăng, công nghệ này đã trở thành một bước đột phá lớn trong sản xuất bền vững và hiệu quả. Đặc biệt trong ngành vận tải và xe đạp, MuCell cung cấp các giải pháp giảm trọng lượng, giảm lượng nhựa sử dụng đồng thời tăng cường độ bền và độ chắc chắn của sản phẩm – từ đó giảm thiểu hơn nữa lượng khí thải carbon.

Tổng quan về công nghệ MuCell

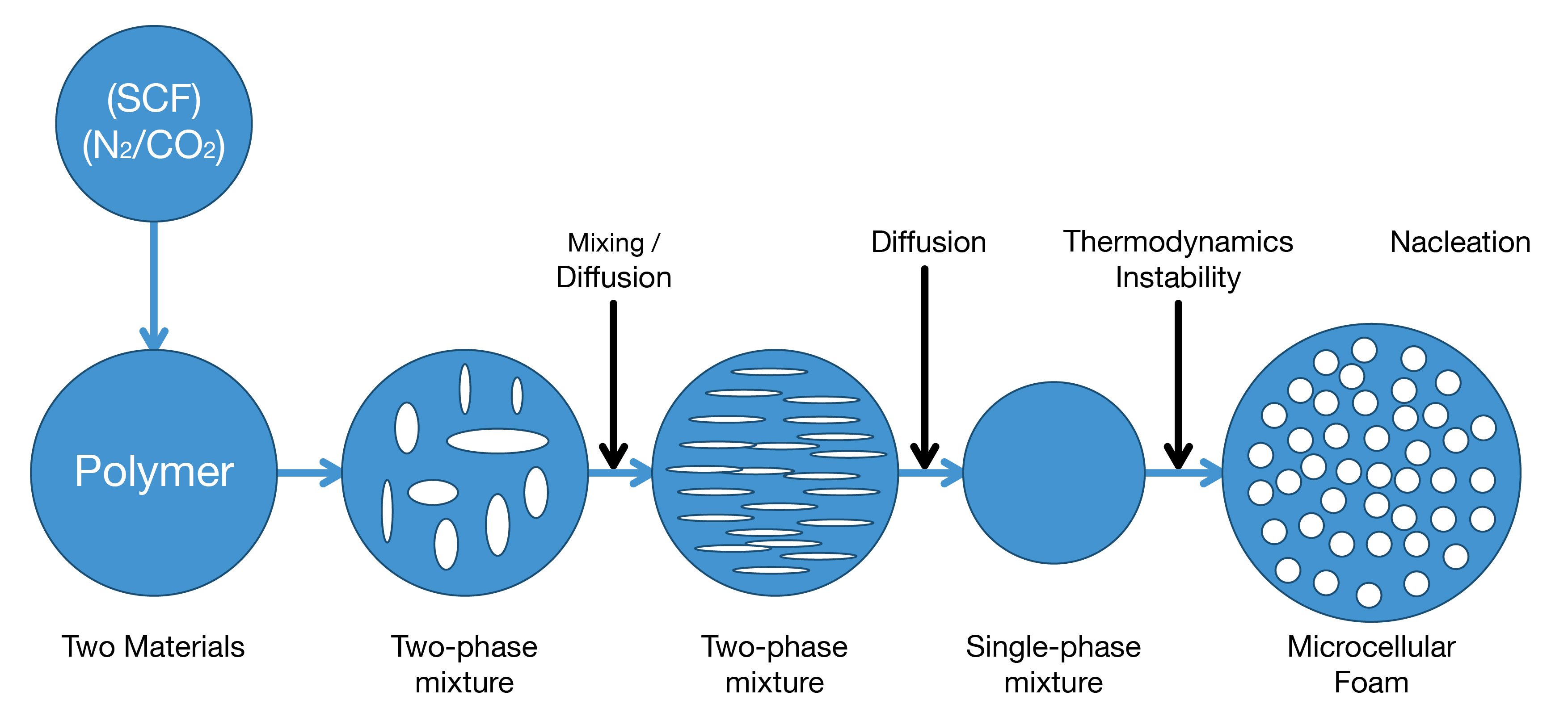

Công nghệ MuCell (ép phun vi xốp) được phát triển vào những năm 1980 bởi Giáo sư Nam P. Suh và nhóm nghiên cứu của ông tại Viện Công nghệ Massachusetts (MIT), và được thương mại hóa vào những năm 1990. Cốt lõi của công nghệ MuCell nằm ở việc sử dụng kỹ thuật chất lỏng siêu tới hạn (SCF) để bơm carbon dioxide (CO₂) hoặc nitơ (N₂) vào nhựa nóng chảy nhằm tạo thành cấu trúc vi xốp đồng nhất. Quá trình này giúp giảm lượng vật liệu tiêu thụ, giảm trọng lượng sản phẩm, đồng thời cải thiện cả hiệu suất sản phẩm và hiệu quả xử lý.

Lịch sử phát triển của công nghệ MuCell

Thập niên 1980 – Hình thành ý tưởng và nghiên cứu ban đầu

- Nhóm nghiên cứu tại MIT đã phát triển một quy trình chất lỏng siêu tới hạn (SCF) bằng cách bơm CO₂ hoặc N₂ làm chất tạo bọt vật lý vào polyme nóng chảy, tạo thành cấu trúc vi xốp đồng nhất.

- Mục tiêu ban đầu là giảm lượng vật liệu sử dụng đồng thời nâng cao các đặc tính cơ học như độ ổn định kích thước và khả năng kiểm soát biến dạng.

Thập niên 1990 – Ứng dụng công nghiệp và phát triển bằng sáng chế

- Các kết quả nghiên cứu của MIT đã dẫn đến việc thương mại hóa công nghệ MuCell và sự thành lập của Trexel, Inc., một công ty chuyên về quảng bá công nghệ và phát triển các thiết bị chuyên dụng.

- Trexel bắt đầu ứng dụng công nghệ MuCell vào các lĩnh vực như ô tô, điện tử và thiết bị y tế, đồng thời nhận được nhiều bằng sáng chế liên quan đến hệ thống kiểm soát khí, thiết kế khuôn mẫu và tối ưu hóa quy trình ép phun.

Sau năm 2000 – Mở rộng toàn cầu và tối ưu hóa công nghệ

- Khi công nghệ này hoàn thiện, MuCell đã được chấp nhận rộng rãi tại thị trường châu Âu và châu Á. Được thúc đẩy bởi nhu cầu giảm trọng lượng xe hơi (để giảm tiêu thụ nhiên liệu) và năng lượng bền vững (để giảm sử dụng nhựa), nhiều công ty đã áp dụng giải pháp này.

- Để đáp ứng các nhu cầu ứng dụng đa dạng, công nghệ MuCell đã tiếp tục được phát triển để bao gồm:

- Kiểm soát quá trình tạo bọt với độ chính xác cao (dành cho các sản phẩm 3C và sản xuất chính xác)

- Các kỹ thuật tạo bọt lai (để cải thiện độ cứng và độ bền cơ học)

Những năm gần đây – Sản xuất thông minh và phát triển bền vững

- Công nghệ MuCell đã được tích hợp vào sản xuất thông minh (ví dụ: Công nghiệp 4.0), tăng cường tính ổn định của quy trình thông qua giám sát dữ liệu và tự động hóa.

- Việc phát triển MuCell không còn chỉ giới hạn ở việc giảm sử dụng nhựa và duy trì độ cứng của các bộ phận. Các ứng dụng mới đang xuất hiện, chẳng hạn như đế giữa giày siêu nhẹ, có độ đàn hồi cao, các sản phẩm công nghiệp giảm tiếng ồn, cách nhiệt, giữ lạnh và các ứng dụng y tế mô phỏng sinh học.

- Nhiều công ty đang kết hợp công nghệ MuCell với nhựa tái chế để nâng cao hơn nữa tính bền vững — ví dụ, bằng cách sử dụng vật liệu sinh học hoặc vật liệu tái chế để giảm lượng khí thải carbon.

Hình: Ứng dụng MuCell trong lớp đế giữa giày dép

Là một công ty tiên phong trong lĩnh vực sản xuất thiết bị ép phun tại châu Á, FCS (Fu Chun Shin) đã dẫn đầu từ năm 2015 trong việc phát triển và tích hợp công nghệ tạo bọt vi xốp MuCell. Thông qua việc tự phát triển máy móc và mạng lưới dịch vụ toàn cầu, FCS không chỉ giúp khách hàng đạt được những kết quả ấn tượng trong việc giảm trọng lượng và giảm lượng khí thải carbon, mà còn dần mở rộng ứng dụng công nghệ này sang nhiều ngành công nghiệp khác nhau như ô tô, bao bì, thiết bị gia dụng và đồ thể thao.

Quy trình đúc MuCell

So với phương pháp ép phun truyền thống, MuCell bổ sung thêm một bước là bơm chất lỏng siêu tới hạn. Các bước chi tiết như sau:

- Bước 1: Nung chảy nhựa – Nhựa nhiệt dẻo (như PP, ABS, PC) được nung chảy bên trong máy ép phun, tạo thành hỗn hợp nóng chảy có độ nhớt cao.

- Bước 2: Bơm SCF – Dưới áp suất cao, một lượng nhỏ CO₂ hoặc N₂ được bơm vào thùng, làm bão hòa đều chất nóng chảy bằng khí.

- Bước 3: Ép phun – Chất lỏng bão hòa khí được bơm vào khuôn. Do áp suất giảm, khí giãn nở và tạo thành các bọt khí siêu nhỏ, dẫn đến cấu trúc bên trong nhẹ hơn và đồng nhất hơn.

- Bước 4: Làm nguội và đẩy sản phẩm ra khỏi khuôn – Sau khi làm nguội và đông cứng, cấu trúc vi xốp vẫn ổn định, tạo ra các bộ phận nhựa xốp có trọng lượng nhẹ và độ bền cao.

Lợi ích về môi trường và tiết kiệm năng lượng của MuCell

Công nghệ MuCell (ép phun vi xốp) giúp giảm đáng kể mức tiêu thụ năng lượng và lượng khí thải carbon thông qua việc tiết kiệm vật liệu, giảm sử dụng năng lượng, cải thiện năng suất, thiết kế nhẹ và sử dụng vật liệu tái chế—đáp ứng các mục tiêu bền vững và trung hòa carbon của doanh nghiệp.

Giảm thiểu vật liệu → Giảm lượng khí thải carbon từ sản xuất nhựa

- Phương pháp ép phun truyền thống đòi hỏi một lượng lớn nhựa nguyên sinh, trong khi MuCell có thể giảm lượng nhựa sử dụng từ 10% đến 20% thông qua quá trình tạo bọt vi mô.

- Lượng khí thải carbon từ sản xuất nhựa:

- Nhựa PP, ABS và PC nguyên sinh tạo ra 2,5–6 kg CO₂ trên mỗi kg sản phẩm.

- MuCell giúp tiết kiệm 5–20% vật liệu, tương đương với việc giảm 125–1.200 kg CO₂ trên mỗi tấn nhựa.

- Ví dụ, một nhà máy sử dụng 1.000 tấn nhựa mỗi năm có thể tiết kiệm được 200 tấn bằng cách sử dụng MuCell—giảm 250–1.200 tấn CO₂, tương đương với việc trồng 11.000–55.000 cây xanh (mỗi cây hấp thụ khoảng 22 kg CO₂ mỗi năm).

Giảm áp suất phun và công suất máy móc → Giảm lượng khí thải carbon trong quá trình sản xuất

- Ép phun truyền thống so với công nghệ MuCell:

- Phương pháp đúc truyền thống đòi hỏi áp suất khuôn cao. MuCell giảm áp suất điền đầy khuôn từ 30%–50%, nhờ đó giảm mức tiêu thụ năng lượng của máy ép phun từ 10%–40%.

- Máy ép phun chiếm khoảng 60% tổng lượng năng lượng tiêu thụ của một nhà máy. Lượng khí thải CO₂ từ việc phát điện trung bình khoảng 0,5 kg/kWh (tùy thuộc vào nguồn năng lượng).

- Ví dụ: Một nhà máy sử dụng 10 triệu kWh/năm và tiết kiệm được 20% năng lượng nhờ công nghệ MuCell sẽ giảm khoảng 1.000 tấn CO₂ — tương đương với lượng CO₂ được hấp thụ bởi 91.000 cây xanh.

- Ép phun truyền thống so với công nghệ MuCell:

Chu kỳ sản xuất ngắn hơn → Năng suất được cải thiện, giảm thiểu khí thải carbon hơn nữa.

- MuCell rút ngắn thời gian làm lạnh và đóng gói từ 15% đến 50%, mang lại:

- Năng suất cao hơn trên mỗi đơn vị thời gian — sản xuất được nhiều sản phẩm hơn với cùng một lượng năng lượng tiêu thụ, giảm lượng khí thải trên mỗi sản phẩm.

- Giảm thời gian máy móc hoạt động không tải hoặc ở chế độ chờ, tối thiểu hóa lãng phí năng lượng.

- Giả sử năng suất máy móc tăng 20%, sản lượng tương tự có thể đạt được với lượng năng lượng tiêu thụ ít hơn 20%, từ đó giảm lượng khí thải CO₂ tương ứng.

- MuCell rút ngắn thời gian làm lạnh và đóng gói từ 15% đến 50%, mang lại:

Giảm trọng lượng sản phẩm → Giảm lượng khí thải carbon trong vận chuyển

- Ứng dụng trong ngành công nghiệp ô tô

- MuCell có thể giảm trọng lượng các bộ phận nội thất ô tô từ 10% đến 30% (ví dụ: bảng điều khiển, khung ghế, tấm ốp cửa).

- Giảm mỗi 100 kg trọng lượng xe sẽ làm giảm lượng khí thải CO₂ của xe chạy bằng nhiên liệu khoảng 8–10 gram/km; đồng thời, mức tiêu thụ năng lượng của xe điện cũng giảm xuống.

- Nếu trọng lượng của một chiếc xe được giảm từ 5% đến 20%, và áp dụng cho 100.000 chiếc xe, nó có thể giảm được 250–1.000 tấn CO₂ mỗi năm—tương đương với việc trồng 22.500–90.000 cây xanh.

- Vật liệu điện tử và bao bì

- Việc giảm trọng lượng của vỏ và bao bì nhựa giúp giảm tiêu thụ nhiên liệu trong quá trình vận chuyển, từ đó giảm phát thải khí nhà kính.

- Ứng dụng trong ngành công nghiệp ô tô

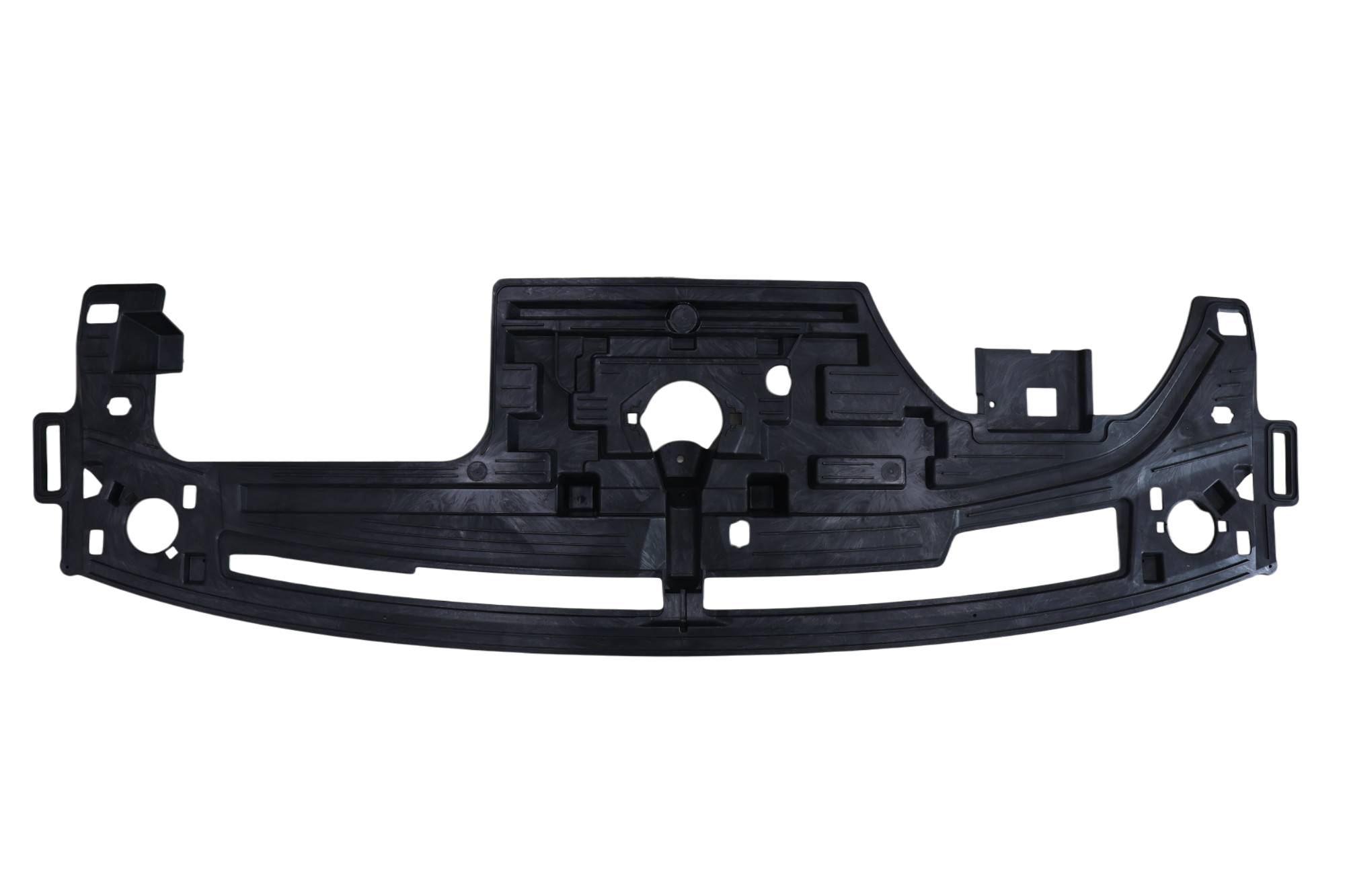

Tấm ống dẫn khí ô tô

Vỏ đèn pha ô tô

Vỏ Robot AI

Kết hợp nhựa tái chế ( PCR) → Giảm thiểu hơn nữa lượng khí thải carbon

- So sánh lượng khí thải carbon giữa nhựa nguyên sinh và nhựa tái chế

- Nhựa nguyên sinh (PP, ABS, PC) tạo ra 2,5–6 kg CO₂ trên mỗi kg sản phẩm.

- Nhựa tái chế (PCR) tạo ra 1–2 kg CO₂ trên mỗi kg, thấp hơn 50%–80% so với vật liệu nguyên sinh.

- Nếu MuCell giảm 30% lượng nhựa sử dụng và kết hợp 50% vật liệu tái chế (PCR), thì:

- Lượng khí thải từ 1.000 tấn nhựa có thể giảm từ 5.000 tấn CO₂ xuống còn 1.500 tấn CO₂—giảm 70%.

- Điều này tương đương với khả năng hấp thụ CO₂ của 318.000 cây (mỗi cây hấp thụ 22 kg CO₂ mỗi năm).

- MuCell cũng thúc đẩy việc sử dụng nhựa tái chế bằng cách:

- Tăng cường độ bền cơ học để bù đắp cho sự suy giảm độ cứng của vật liệu tái chế.

- Giảm nhiệt độ và áp suất phun để giảm sự phân hủy nhiệt và cải thiện khả năng xử lý.

- So sánh lượng khí thải carbon giữa nhựa nguyên sinh và nhựa tái chế

MuCell không chỉ giảm thiểu việc sử dụng nhựa nguyên sinh mà còn tăng cường khả năng ứng dụng của vật liệu tái chế—mở rộng tiềm năng của nhựa bền vững.

Lợi ích tổng thể về giảm lượng khí thải carbon của công nghệ MuCell

| Danh mục tác động | Hiệu ứng giảm carbon |

|---|---|

| Giảm thiểu việc sử dụng nhựa. | Tiết kiệm 10%–20% nguyên liệu thô, giảm lượng khí thải trong sản xuất nhựa. |

| Năng lượng tiêm thấp hơn | Giảm 10%–40% lượng điện tiêu thụ, cắt giảm khí thải nhà máy. |

| Tăng hiệu quả sản xuất | Chu kỳ hoạt động ngắn hơn 15%–50%, giảm lượng khí thải trong quá trình vận hành. |

| Thiết kế nhẹ | Sản phẩm nhẹ hơn 10%–30%, lượng khí thải vận chuyển thấp hơn. |

| Vật liệu tái chế so với vật liệu nguyên sinh | Giảm 50%–80% lượng khí thải trong sản xuất nguyên liệu thô |

| Giảm tỷ lệ phế phẩm và hàng lỗi | Giảm 10%–50% lượng rác thải nhựa và khí thải từ việc xử lý rác. |

Ví dụ, kể từ khi FCS lần đầu giới thiệu công nghệ MuCell vào năm 2015, công ty đã áp dụng và kiểm chứng thành công việc tích hợp hệ thống trên nhiều dòng máy, bao gồm máy in hai tấm LM, máy in thủy lực FA, máy in chuyển hướng ra ngoài SA, máy in điện hoàn toàn CT-e và máy in đa thành phần hai màu FB. Đến nay, hơn ba mươi hệ thống MuCell đã được giao. Những máy móc này được sử dụng trong các lĩnh vực như chất bán dẫn, linh kiện ô tô và xe máy, sản phẩm tiêu dùng và giày thể thao, giúp tiết kiệm 10-20% nguyên liệu và năng lượng tiêu thụ, đồng thời rút ngắn đáng kể thời gian chu kỳ sản xuất – cho phép khách hàng hưởng lợi đồng thời về năng lực sản xuất, hiệu quả chi phí và giảm lượng khí thải carbon theo tiêu chí ESG.

Ví dụ ứng dụng công nghệ MuCell trong ngành công nghiệp xe hơi và xe đạp

Công nghệ MuCell dự kiến sẽ được ứng dụng rộng rãi trong xe đạp, xe tay ga điện, xe máy và các sản phẩm thể thao , tập trung vào việc giảm trọng lượng, tăng cường độ bền và giảm tiêu thụ năng lượng trong sản xuất — góp phần giảm lượng khí thải carbon và thúc đẩy tính bền vững.

Ứng dụng MuCell trong ngành công nghiệp xe đạp. Mục tiêu: Giảm trọng lượng của các cấu trúc hỗ trợ bằng nhựa được sử dụng với các bộ phận bằng sợi carbon và nhôm, cải thiện hiệu quả năng lượng tổng thể.

Công nghệ MuCell trong các bộ phận xe đạp:

- Tăng cường độ bền bằng nhựa bên trong khung xe đạp → Giảm trọng lượng ước tính 5%–10%.

- Vỏ nhựa cho đèn xe đạp và hệ thống hỗ trợ điện → Ước tính tiết kiệm được 25% nhựa.

- Các bộ phận bằng nhựa xốp cho yên xe và tay lái → Ước tính nhẹ hơn 15% với độ cứng tăng thêm

Kết quả về giảm năng lượng và khí thải carbon:

- Mỗi chiếc xe đạp dự kiến sẽ giúp giảm 300–500 g CO₂.

- Sản lượng 500.000 xe đạp mỗi năm giúp giảm 15.000–25.000 tấn CO₂, tương đương với việc trồng 1,36 triệu cây xanh.

MuCell + Nhựa tái chế = Giải pháp sản xuất xanh tối ưu

Việc kết hợp công nghệ MuCell với nhựa tái chế (PCR) không chỉ giúp giảm trọng lượng mà còn tăng cường lợi ích môi trường—đạt được mức phát thải carbon thấp hơn, giảm thiểu chất thải nguyên liệu và quy trình sản xuất bền vững hơn. Sự kết hợp này mang đến giải pháp xanh tốt nhất cho mọi ngành công nghiệp. Các lợi ích chính bao gồm:

- Giảm thiểu việc sử dụng nhựa nguyên sinh

- Giảm lượng khí thải carbon

- Hỗ trợ sản xuất bền vững

- Tiết kiệm chi phí

Công nghệ MuCell + Nhựa tái chế giúp giảm trọng lượng, tiết kiệm nguyên liệu thô, giảm đáng kể lượng khí thải carbon, giảm tiêu thụ năng lượng và giảm thiểu rác thải nhựa.

- Mỗi tấn nhựa được tiết kiệm sẽ làm giảm 1.250–2.000 kg CO₂—tương đương với việc trồng 113.000–181.000 cây xanh.

- Phương pháp sản xuất xanh này giúp các công ty đạt được mục tiêu trung hòa carbon và thúc đẩy quá trình chuyển đổi sang phát triển bền vững.

Công nghệ MuCell kết hợp với nhựa tái chế là chiến lược tối ưu cho sự bền vững, giảm thiểu khí thải carbon và sản xuất cạnh tranh!

Trong tương lai, FCS sẽ tiếp tục theo đuổi chiến lược cốt lõi “Thông minh × Xanh × Dữ liệu”, tích hợp công nghệ tạo bọt vi xốp MuCell với hệ thống nhà máy thông minh iMF 4.0 độc quyền để thúc đẩy sản xuất ít carbon và các giải pháp kinh tế tuần hoàn. Chúng tôi tin rằng điều này không chỉ nâng cao khả năng cạnh tranh của khách hàng mà còn là một bước quan trọng hướng tới thực hiện cam kết về tính bền vững của chúng tôi.

📌 Đọc thêm

▶ Khám phá Hệ thống Quản lý Ép phun Thông minh iMF 4.0

▶ Tìm hiểu thêm về các ứng dụng của công nghệ tạo bọt vi xốp MuCell